CuiYun Li, Harry-ZhiMin Sun, QuanHong Zhou ABB Beijing Drive Systems, Beijing, China, cuiyun.li@cn.abb.com, harry-zhimin.sun@cn.abb.com,quanhong.zhou@cn.abb.com; Rick-RuiXue Jiang,Nicole-Jie Huang, Cathy-lina Han ABB Shanghai Motor Systems, Shanghai, China, rick-ruixue.jiang@cn.abb.com, nicole-jie.huang@cn.abb.com, cathy-lina.han1@cn.abb.com; Darren Tremelling, Ghanshyam Shrestha ABB Low-voltage IEC Motors, Cary, NC, United States, darren.tremelling@us.abb.com, ghanshyam.shrestha@us.abb.com; Matti Laitinen ABB Motion, Helsinki, Finland, matti.laitinen@fi.abb.com

Auf der Suche nach einer höheren Leistungsdichte, mehr Effizienz und einer höheren Temperaturfestigkeit bei elektrischen Antriebssystemen entscheiden sich immer mehr Anwender für IMDs. Dabei bieten IMDs auch Kostenvorteile, denn da beim integrierten Konzept keine getrennten Gehäuse für den Motor und den Frequenzumrichter und keine langen Kabelstrecken erforderlich sind, können die Systemkosten erheblich reduziert werden. Der Wegfall von Kabeln und dazugehörigen elektromagnetischen Filtern erhöht zudem die Zuverlässigkeit.

Darüber hinaus sorgt die Integration von Frequenzumrichter und Motor für eine erhebliche Verbesserung der elektromagnetischen Verträglichkeit (EMV) und ermöglicht die Durchführung von EMV-Prüfungen sowie die Umsetzung ent-sprechender Maßnahmen zur Störungsvermeidung für das komplette Paket bei der Fertigung. Die Tatsache, dass es sich um eine einzige Einheit handelt, beschleunigt notwendige Tests und die Inbetriebnahme und erleichtert die Automatisierung bei der Fertigung.

Nutzer profitieren zudem von dem zusätzlichen Platz, der durch die geringere Größe des IMD-Systems im Vergleich zu einer traditionellen Lösung mit getrennten Einheiten geschaffen wird. So sind für den Umrichter keine Technikräume und entsprechende Lüftersysteme erforderlich, da für den Motor und den Frequenzumrichter ein gemeinsames Kühlsystem verwendet werden kann, was sowohl den Platzbedarf als auch die Systemkosten reduziert.

IMDs für 7.5 kW

In den vergangenen zehn Jahren haben technologische Fortschritte zur Entwicklung robuster elektronischer Bauteile geführt, die besser in der Lage sind, die besonderen Anforderungen der IMD-Integration zu erfüllen. Um die Vorteile des hier beschriebenen IMD-Konzepts vollständig zu realisieren, gilt es jedoch, die elektrischen, strukturellen und thermischen Auswirkungen zu berücksichtigen, die die Kombination verschiedener Elemente zu einem einzigen Paket mit sich bringt.

Vorhandene fortschrittliche Motorkühlungen basieren auf der gezielten direkten Fortleitung der Wärme von einzelnen Wärmequellen, zum Beispiel durch Wärmetauscher oder Wärmeleitelemente an der Statorwicklung. Diese Verfahren des konzentrierten Wärmemanagements, die auf bestimmte Wärmequellen ausgerichtet sind, werden durch additive Fertigung, hoch integrierte Wärmetauscher, multifunktionale Verbundwerkstoffe, Wärmetransport und -speicherung durch Phasenwechsel und durch Wärmeleitpads ermöglicht. Doch diese Methoden reichen nicht aus, um die besonderen Herausforderungen von Hochleistungs-IMDs zu bewältigen – zum Beispiel das Problem, dass die durch den Motor, die Elektronik und den Umrichter verursachte Wärme eine praktische Grenze für den Betrieb von Antrieben mit Leistungen über 7,5 kW darstellt. Auch die physische Größe des AC/DC-Wandlers schränkt die Leistung kommerzieller IMD-Einheiten ein. Oberhalb von 7,5 kW sind traditionelle Systeme mit getrenntem Motor und Umrichter normalerweise die bessere Alternative, was auch den Mangel an kommerziell erhältlichen Hochleistungs-IMDs erklärt.

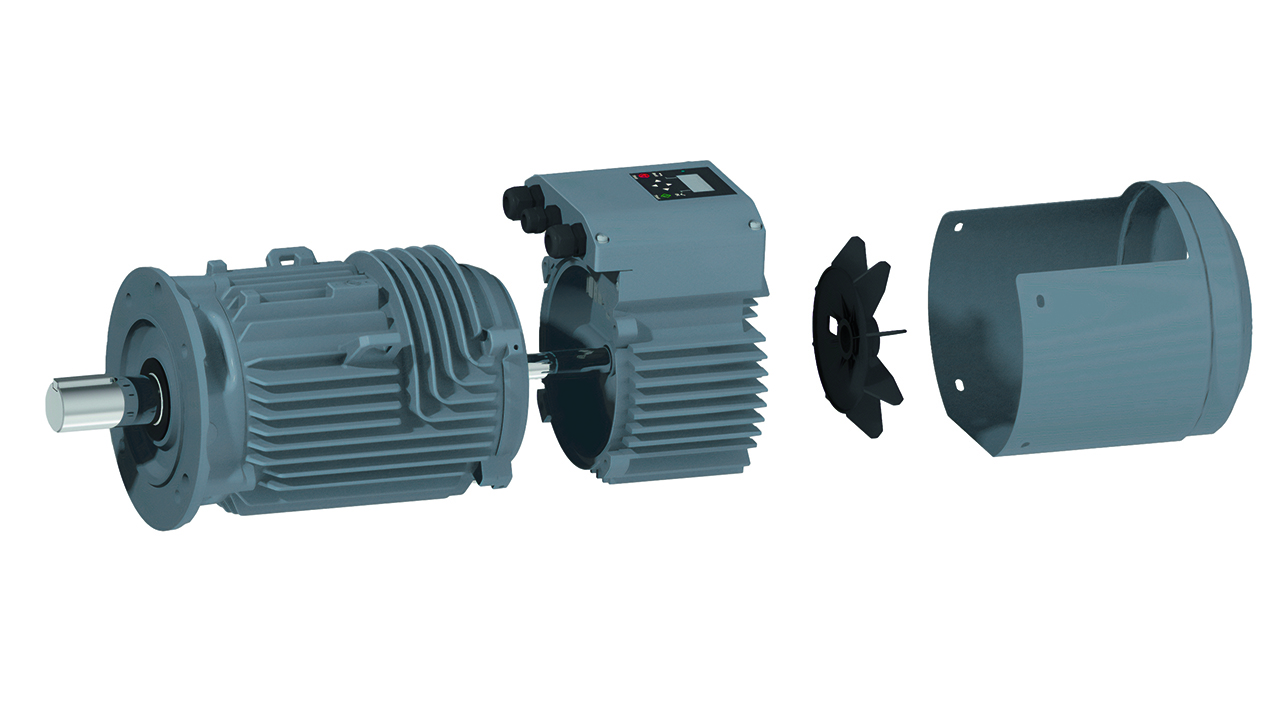

ABB hat IMD-Prototypen für 7,5 kW entwickelt, die sich durch eine hervorragende Performance – insbesondere hinsichtlich des Wärmemanagements und der elektromagnetischen Emissionen –auszeichnen →01. Von Kundenseite hat es bereits positive Rückmeldungen zu den Geräten gegeben.

Integration am Lagerschild

Trotz der Bekanntheit von IMDs in der Industrie und der umfassenden Behandlung des Themas in der Forschung und Literatur existieren wenige Arbeiten zur vollständigen Integration der Leistungselektronik in die Maschine. Die vorhandenen Ansätze lassen sich in drei Kategorien unterteilen: Integration am Gehäuse (surface-mount), am Statoreisen (stator-iron-mount) und am Lagerschild (end-plate-mount). Aus verschiedenen Gründen – etwa aufgrund der stabilen mechanischen Plattform, die diese Konfiguration für den AC/DC-Wandler bietet – hat ABB letzteren Ansatz als Grundlage für ihr neues IMD-Design gewählt.

Mechanischer Aufbau des neuen IMD-Konzepts

Die neuen IMDs besitzen eine Wellenhöhe von 90 mm anstelle der üblichen 132 mm. Durch das kompakte Design reduziert sich die zur Wärmeabfuhr verfügbare Oberfläche, und die Oberfläche des nicht antriebsseitigen Lagerschilds, die zur Platzierung der Umrichterkomponenten zur Verfügung steht, wird halbiert. Dies stellte die Kühlung und das Packaging des IMD vor eine besondere Herausforderung. Hier konnte durch die Platzierung des Umrichters zwischen dem Motor und dem Lüfter und das neue mechanische Design des Gehäuses die Temperaturproblematik gemindert und Platz eingespart werden →02. Ein optimiertes Layout der Platineneinheit sorgt für zusätzliche Platzeinsparung. Ein steckbares Verbindungskabel zwischen Umrichter und Motor ermöglicht den getrennten Austausch beider Komponenten und vereinfacht die Wartung.

03a Wellendichtung.

03b Dichtung für die Kabelanschlüsse und die dazugehörige Elektronik.

03 Durch effektive Abdichtung wird eine Schutzart von IP56 erreicht.

Um eine Schutzart von IP56 zu erreichen, ist die Welle an beiden Enden abgedichtet →03a. Dabei wurden Standarddichtungen verwendet, um die Teilebeschaffung zu erleichtern. Die Kabel sind durch Verschraubungen geführt, und das Fach, in dem sich die Anschlussklemmen befinden, ist mit einer Flachdichtung versehen →03b. Die Abdeckung des Anschlusskastens verfügt über integrierte Tasten und eine Dichtung zum Umrichtergehäuse →03b.

Ein ganzheitliches Wärmemanagementkonzept

Thermisch gesehen ist die Kühlung der Maschine durch das Design des Lagerschilds eingeschränkt, sodass sämtliche Wickelkopfverluste radial abgeführt werden müssen. Daher müssen mechanische und kühlungstechnische Aspekte als Ganzes betrachtet werden. Entscheidende Faktoren sind hier die Wärmeleitung zwischen dem AC/DC-Wandler und dem Motor sowie die Wärmeabfuhr von diesen zwei Elementen →04.

Ein erstes thermisches Design wurde entwickelt und mit positiven Ergebnissen getestet. Anschließend wurde der Entwurf in einem zweiten Entwicklungszyklus verbessert.

Erstes thermisches Design

Heutzutage werden vorwiegend Leistungshalbleiter-Bauelemente auf Siliziumbasis verwendet, deren Grenzen hinsichtlich einer Weiterentwicklung und weiteren Verkleinerung aufgrund physikalischer Einschränkungen jedoch erreicht sind. Hinzu kommt, dass deren maximale Sperrschichttemperatur zwischen 125 und 150 °C liegt.

Aufgrund dieser Einschränkungen sind beim neuen IMD-Konzept von ABB Halbleiterbauelemente auf Siliziumkarbidbasis (SiC) vorgesehen, die sich besonders für hohe Leistungsanforderungen eignen. So weisen SiC-Elemente für gewöhnlich geringe Leistungsverluste bei hohen Frequenzen auf, was den Bau kleinerer Komponenten und somit eine Reduzierung des Gerätevolumens ermöglicht. Zudem besitzt SiC eine höhere Wärmeleitfähigkeit als Silizium und gibt Wärme daher schnell an die Umgebung ab.

Die im Gerät verbauten Kondensatoren, Relais, Drosseln usw. erzeugen ebenfalls eine erhebliche Wärme. Diese fließt über Wärmeleitpads und Wärmeleitpaste zu einem Kühlkörper, wo sie durch den Luftstrom eines speziell entwickelten Lüfters abgeführt wird. Bei dem hier beschriebenen IMD-Design kommen erstmalig Wärmeleitpads in einem ABB-Frequenzumrichter zum Einsatz.

Die optimale Form des Kühlkörpers und der Motorkühlrippen wurde durch umfangreiche thermische Simulationen bestimmt. Zur Erfüllung von Umweltauflagen ist die Oberfläche des Kühlkörpers beschichtet. Außerdem schützt die Kapselung des Gehäuses die innenliegenden elektronischen Bauteile vor möglichen korrosiven Gasen. Die Berührungsflächen zwischen Umrichter und Motor sind speziell bearbeitet. Die dadurch entstehende Rauheit sorgt für eine zuverlässige Fixierung der koaxialen Elemente und reduziert die metallische Kontaktfläche, was die Wärmeleitung minimiert →05.

Verbessertes Design

Das oben beschriebene IMD-Design ist zwar kompakt und leistungsstark, aber in puncto Wärmeabfuhr nicht optimal. Bei einer Umgebungstemperatur von 35 °C kann das Gehäuse eine Temperatur von 86,9 °C erreichen, was die von Kunden geforderte maximale Punkttemperatur von 80 °C übersteigt. Kunden erwarten zudem eine deutlich merkbare energiesparende Wirkung des IMD. Daher hat ABB den mechanischen Aufbau verbessert, um die Wärmeabfuhr zu erhöhen, und das elektromagnetische Design optimiert, um die Wärmeerzeugung zu reduzieren und Energie zu sparen.

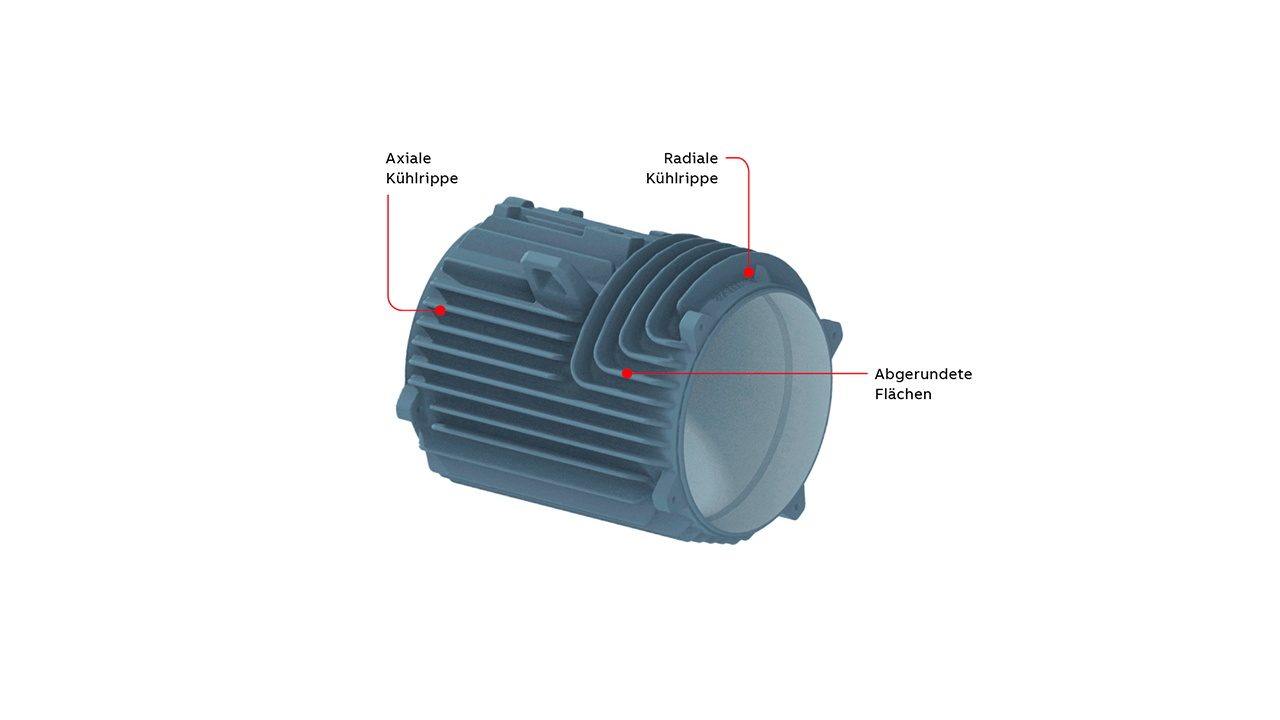

Als erstes wurden passende Rippen in die Metallgehäuse integriert, um eine effiziente Kühlung zu ermöglichen →06. Beim Statorgehäuse sorgt eine Kombination aus axialen und radialen Kühlrippen für eine optimierte Strömung der Kühlluft →07.

Im nächsten Schritt wurde das Motorgehäuse mithilfe von CFD-Simulationen (Computational Fluid Dynamics) optimiert, um die Gehäusetemperatur zu reduzieren. Durch elektromagnetische Optimierung wurde anschließend die Gehäuseerwärmung reduziert und die Gesamteffizienz des IMD erhöht, ohne das Gesamtvolumen zu verändern.

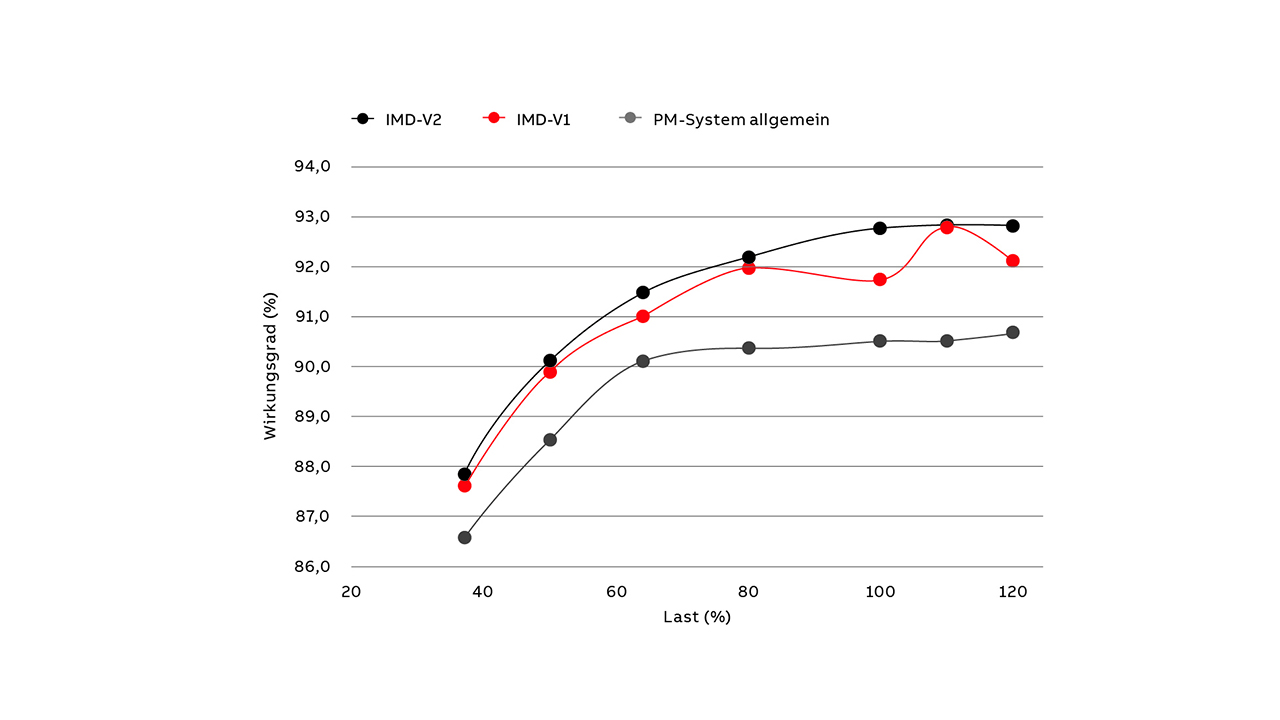

Mithilfe dieser Maßnahmen konnte die Kundenanforderung, dass die maximale Temperatur an jedem Punkt auf dem Gehäuse bei einer Umgebungstemperatur von 35 °C unter 80 °C liegen sollte, erfüllt werden. Tatsächlich ist die Gehäusetemperatur niedriger und der Wirkungsgrad höher als bei gewöhnlichen Permanentmagnet-(PM-)Motoren →08.

Bei dieser Ausführung wurden Bipolartransistoren mit isoliertem Gate (IGBTs) auf Siliziumbasis verwendet, um die Kosten niedrig zu halten, wobei eine spätere Verwendung von SiC-Elementen vorgesehen ist, sobald diese günstiger werden.

Zukünftige Entwicklung

Die hier beschriebenen und realisierten thermischen, mechanischen und elektromagnetischen Konzepte bieten erhebliche Kosten- und Leistungsvorteile für Hochleistungsanwendungen. Weitere Arbeiten sollten sich zum einen mit dem relativ hohen Preis von SiC-Elementen befassen, die etwa dreimal so teuer sind wie entsprechende Elemente aus Silizium. Zum anderen gilt es, Möglichkeiten zu finden, die Auswirkungen höherer Betriebstemperaturen auf andere Systemkomponenten wie etwa Kondensatoren zu mindern. Die kurzen Ansprechzeiten von SiC-Elementen auf Kurzschlussereignisse und daraus resultierende Fehlauslösungen sind ein weiteres Thema, das einer näheren Untersuchung bedarf. Last but not least hat ABB Kooperationen mit entsprechenden Lieferanten initiiert, um sicherzustellen, dass das Packaging der SiC-Module den besonderen Bedürfnissen von ABB entspricht.