Mahesh Vaze, Subhashish Dasgupta, ABB Corporate Research, Process Automation Bangalore, India, mahesh.vaze@

in.abb.com, subhashish.dasgupta@in.abb.com

Keila Echart, Nicolas Vairyo, Alexandre Caillot, ABB Process Automation Aix-les-Bains, France, keila.echart@fr.abb.com, nicolas.vairyo@

fr.abb.com, alexandre.caillot@

fr.abb.com

Zur Herstellung von Schmiermitteln, Farben, Harzen, Pharmazeutika usw. benötigen Prozessindustrien innovative Lösungen für Technologien, die Rohstoffe nach bestimmten Mischformeln zu hochwertigen Endprodukten mischen. Dabei muss die Mischtechnik eine zufriedenstellende Homogenität und Stabilität innerhalb des Produktes gewährleisten und gleichzeitig möglichst wenig Energie verbrauchen. Durch Optimierung der Mischzeit und Reduzierung des Energiebedarfs kann das Produkt schneller auf den Markt gebracht werden, was Kosten spart. Die Entwicklung neuer Mischtechnologien, die das Potenzial fortschrittlicher Modellierungsverfahren nutzen, könnte diesen Prozessindustrien dabei helfen, kundenspezifische Anforderungen zu erfüllen. ABBnutzt neueste Entwicklungen auf dem Gebiet der physikbasierten rechnergestützten Modellierung, um den Mischvorgang zu simulieren und vorherzusagen und so eine bessere Mischleistung zu ermöglichen.

Das Mischumfeld

Aufbauend auf über 70 Jahre Erfahrung in der Implementierung von Prozesssystemen für die Formulierung, Mischung und Chargenproduktion haben sich Forscher und Business-Experten von ABB zusammengeschlossen, um zu sehen, wie sie Kunden dabei helfen können, die Mischzeit für verschiedene viskose Fluide zu verbessern, um eine bessere Einhaltung der Vorgaben in puncto Genauigkeit und Kosten zu ermöglichen.

Um den gesamten Mischprozess zu erfassen, betrachtet ABB eine generalisierte Schmierölanlage, die in drei Zonen unterteilt ist →01:

- Rohstofflager: Diese Zone umfasst typischerweise mehrere Speichertanks für Basisöle und Additive.

- Mischeinheiten: Diese bilden das Kernstück der Anlage. Sie mischen die Basisöle und Additive in den entsprechenden Verhältnissen zu verschiedenen Endprodukten mit unterschiedlichen Spezifikationen.

- Fertigproduktbereich: Hier werden die Endprodukte aus Speichertanks in Abfüllanlagen in kleine Behälter, Fässer, Tanklastwagen oder Eisenbahnwagen gefüllt.

Der physische Mischvorgang

Die Leistungsfähigkeit solcher Prozessanlagen hängt stark von der Wirksamkeit des Mischvorgangs beim Erreichen der richtigen Kombination aus Erdölderivaten und anderen Komponenten ab. Das Ziel ist es, den gewünschten Grad der Homogenisierung schnell und präzise zu erreichen.

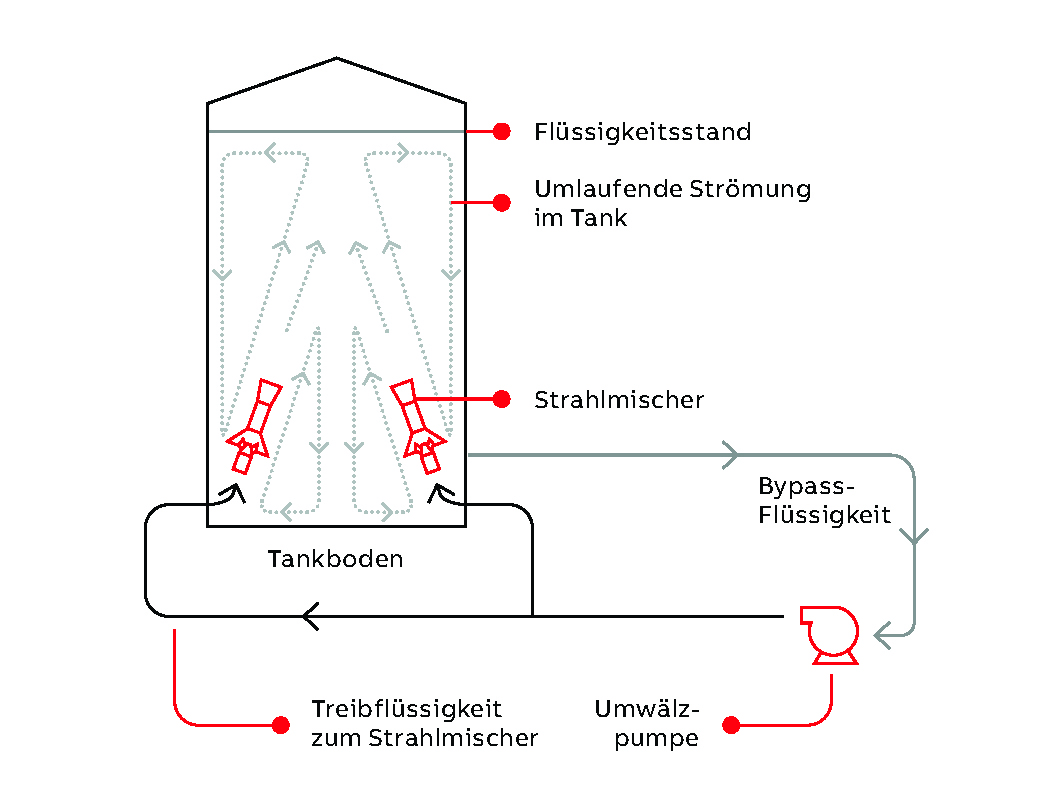

Für gewöhnlich werden Strahlmischer zum Mischen in Tanks verwendet, da sie relativ einfach zu installieren, zu bedienen und zu warten sind. Strahldüsenmischer →02 basieren auf dem Venturi-Effekt, wobei die Übertragung der kinetischen Energie von einer mit hoher Geschwindigkeit fließenden Flüssigkeit von einem ausgleichenden Druckabfall begleitet wird, wenn die Flüssigkeit als Strahl in den umgebenden Tank strömt.

Die Homogenisierung der verschiedenen Ausgangsflüssigkeiten innerhalb des Tanks wird erreicht, indem ein Teil der Flüssigkeitvon einer Pumpe entnommen und als Hochgeschwindigkeitsstrahl durch eine Düse mit einer bestimmten Querschnittsfläche wieder in den Tank zurückgeführt wird. Durch den so entstehenden Kreislauf im Tank wird der Inhalt verrührt und gemischt.

Warum den Prozess ändern?

Der oben beschriebene Strahlmischprozess warf bei den ABB-Experten folgende Fragen auf: Ist der Umwälzvorgang mithilfe der Strahldüsenmischer, der in den Speichertanks für die Rohstoffe und für das Endprodukt zum Einsatz kommt, geeignet, um den gewünschten Grad der Homogenisierung und Mischung im Hinblick auf eine Vorhersage der Mischleistung zu gewährleisten? Und wenn nicht, wie kann er verbessert werden?

Zudem überlegte ABB, ob sich die Mischzeit durch Anpassung der verschiedenen Designparameter, die bekanntermaßen die Effizienz der Strahldüsen-Mischtechnologie beeinflussen, hinreichend vorhersagen ließe.

ABB ging diesen Fragen mit dem Ziel nach, Anlagenbetreibern zu einer optimierten und kürzeren Mischzeit zu verhelfen, sodass das homogenisierte Produkt schneller für den nächsten Verarbeitungsschritt zur Verfügung steht. Ein schnellerer Prozess würdenicht nur den Energieverbrauch senken, sondern auch die Leerung der Speichertanks beschleunigen, sodass diese früher für eineneue Charge zur Verfügung stehen.

Analyse des Prozesses

Um der grundlegenden Frage nachzugehen, ob die tatsächlich erreichte Homogenisierung dem erwarteten Homogenisierungsgrad entspricht, analysierte ABB zunächst die Schwierigkeiten des Mischprozesses. Trotz der scheinbaren Einfachheit des Prozesses hat die Erfahrung gezeigt, dass die hohen und veränderlichen Viskositäten der Fluide in den Tanks den Mischprozess erheblich verkomplizieren. So ist es für Anbieter von Strahldüsen nahezu unmöglich, die Auswirkungen verschiedener Fluidgeschwindigkeiten auf den Mischvorgang abzuschätzen. Folglich können Lieferanten die erwartete Performance im Hinblick auf die Mischzeit nicht mit Sicherheit garantieren – was die Prozessindustrien vor ein Dilemma stellt.

Vor diesem Hintergrund machten sich die ABB-Experten daran, ein numerisches Modell zu erstellen, das in der Lage ist, die Mischdauer für mischbare Fluide mit einer großen Bandbreite an Viskositäten – z. B. nichtviskose Fluide und solche mit niedriger, mittlerer, hoher und sehr hoher Viskosität – genau vorherzusagen. Außerdem wurden variable Einflussgrößen wie die Tankgeometrie, die physikalischen Eigenschaften des Fluids, die Anzahl und Anordnung der Düsen im Tank und die Querschnittsfläche der Düsenöffnungen bei der Entwicklung eines strömungsdynamischen Modells (CFD-Modell) berücksichtigt.

CFD-Modellierung – Grundlagen

Nachdem der physikalische Prozess des Mischens hinreichend verstanden war, begannen die ABB-Experten damit, die Strömung zu spezifizieren und ein geeignetes mathematisches Modell zu bestimmen. Da die Wirksamkeit von CFD-Modellen (Computational Fluid Dynamics) zur Vorhersage komplexer Strömungsdynamiken hinlänglich bekannt ist, entschied sich ABB, einen Strahlmischer,d. h. einen ejektorbasierten Mischer, der eine externe Energiequelle oder Pumpe nutzt, um Fluide zu mischen, mithilfe von CFD-Verfahren zu modellieren.

ABB kombinierte die Ergebnisse bereits veröffentlichter Studien [1–5] mit eigener Modellierungsexpertise und erarbeitete optimierte Verfahren zur Modellierung turbulenter Strömungen beim Strahlmischen. Das daraus resultierende CFD-Modell des Mischers, der sogenannte digitale Zwilling, sollte in der Lage sein, die Mischzeit vorherzusagen, eine zufriedenstellende Homogenität zu gewährleisten und die Kosten für Tests zu minimieren. Letztendlich sollen die Ergebnisse des Modells die Schätzung der erforderlichen Zeit bis zum gewünschten Homogenisierungsgrad von Ölmischungen verschiedener Viskositäten ermöglichen und somit die Mischleistung verbessern.

Da stets komplexe Strömungsmuster auftreten, wenn mehrere Ölschichten mit unterschiedlichen Eigenschaften (z. B. Viskosität) gemischt werden, setzte ABB in der Studie auf bewährte Modellierungsverfahren, d. h. Einbindung von Annahmen mit minimaler Auswirkung auf die Vorhersagequalität; Entwicklung des besten Diskretisierungsschemas (Meshing); und Wahl des besten Modells für turbulente Strömungen.

Annahmen und Bedingungen

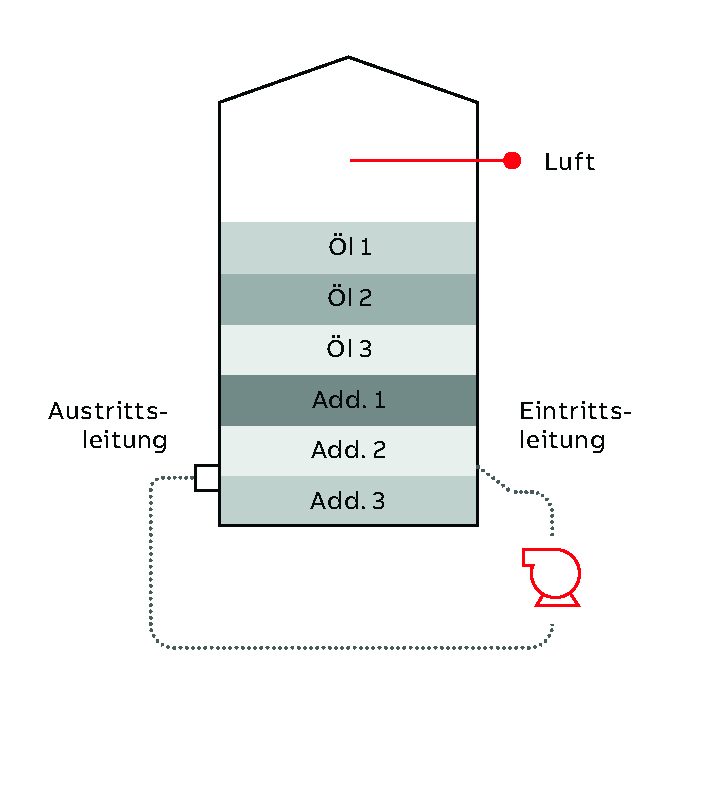

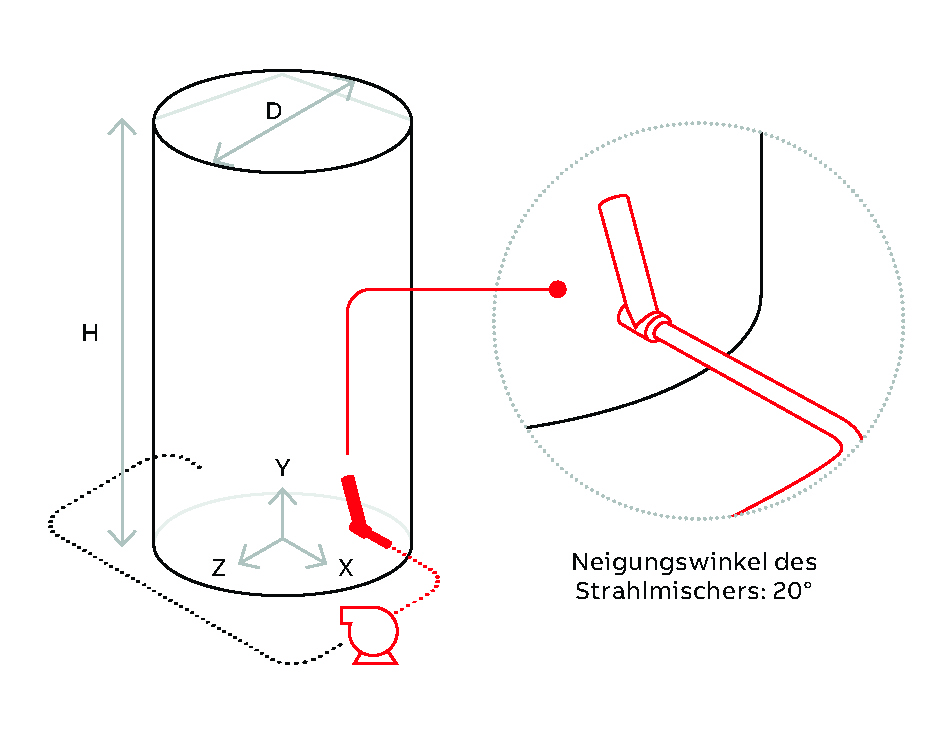

Für die Untersuchung wurden verschiedene Annahmen hinsichtlich des Modellierungssystems →03 und der algorithmischen Geometrie →04 getroffen. Geht man von einem halbsymmetrischen System aus, kann ein halbsymmetrisches Modell entwickelt werden →03. Weiterhin wurde davon ausgegangen, dass der Fluidraum sechs horizontale Schichten mit unterschiedlicher Viskosität und Dichte umfasst. Die absolute Höhe der Ölschichten lag zwischen 0,015 m und 4,651 m, die Öldichten lagen zwischen und 828 und 1.000 kg/m³ und die Viskositäten zwischen 0,1059 und 7,788 kg/m s. Außerdem wurde dem Tankmodell eine externe Rohrleitung zur Rückführung der Fluidmischung hinzugefügt →03.

03 Schematische Dar- stellung eines Homogenisierungstanks.

04 Modellierungssche-ma mit Darstellung der algorithmischen Geometrie.

Festlegen von Randbedingungen

Um eine genaue Lösung der verwendeten Navier-Stokes-Gleichungen (Gleichungen zur Erhaltung von Masse und Impuls) zu gewährleisten, wurden Randbedingungen für die Domaingrenzen für die CFD-Modellierung, darunter Einlass-, Auslass- und Wand-Randbedingungen, definiert. Wie oben erwähnt, wurde außerhalb des Tanks eine Rückführungsleitung hinzugefügt, die mit dem unteren Ende des Tanks verbunden ist →03–04, um den Umwälzeffekt zu simulieren, der in der realen Fabrik durch eine Pumpe angetrieben wird. Auf diese Weise konnte die Modellierung einer Pumpe mit den dazugehörigen Komplikationen vermieden werden.

Untersuchung von Modellierungsmethoden

Um die längstmögliche Mischzeit zu bestimmen, die zur Homogenisierung erforderlich ist, simulierte ABB einen extremen Fall mit sechs vollständig getrennten Ölschichten mit ausgeprägten Viskositäten (die niedrigste mit 0,1059 kg/m s, die höchste mit 7,788 kg/m s), die sich über die Gesamthöhe des Tanks erstrecken.

Als mögliche Modellierungsmethoden wurden die Spezies-Modellierung und die Mehrphasen-Modellierung betrachtet. Die erste Methode modelliert die Ölschichten als unterschiedliche chemische Spezies, die zweite Methode als physikalische Phasen. In der Vergleichsstudie wurden das Mischen und der Transport von Spezies durch Lösen von Fluidströmungs- und Speziestransportgleichungen mit Konvektions- und Diffusionstermen simuliert. Da Öle nicht diffusiv sind, erwies sich die Ausführung des Speziestransportmodells als sehr rechenzeitintensiv, obwohl sich die Methode zur Untersuchung des Mischprozesses eignet. Der alternative Mehrphasen-Ansatz lieferte eine Lösung, die weniger Rechenzeit in Anspruch nahm als das Speziestransportmodell. Daher wurden die Hauptsimulationen unter Verwendung des Mehrphasen-Strömungsmodells durchgeführt. Die Berechnungen erfolgten durch Lösen der strömungsdynamischen Gleichungen, während das Mischen der Ölschichten in Abhängigkeit von der Zeit mithilfe von Highend-Modellen der turbulenten Strömungen simuliert wurde.

Vorhersagen mit dem Mehrphasen-Modell

Für den Simulationsversuch wurde eine Neigung des Ejektors von 20° gegenüber der vertikalen Achse des Tanks festgelegt. Alle notwenigen Daten hinsichtlich Geometrie, Strömung und Fluid wurden dem zur Verfügung gestellten Datenblatt entnommen →03–04.

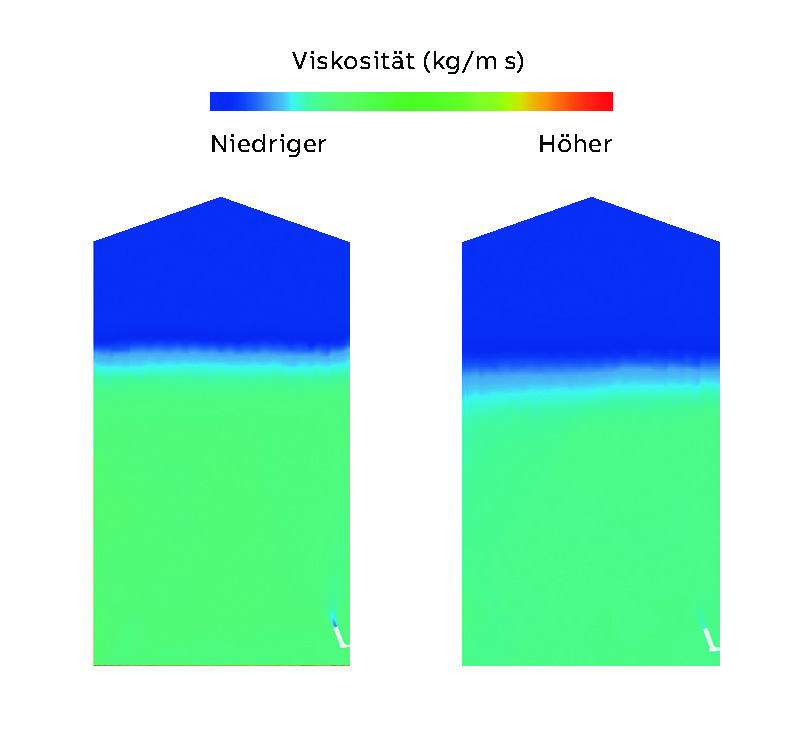

Zur qualitativen Untersuchung der Mischhomogenität wurden Konturdiagramme der Viskosität auf der symmetrischen Ebene zu verschiedenen Zeitpunkten betrachtet. Dabei gingen die ABB-Experten davon aus, dass ein ausreichender Homogenisierungsgrad erreicht ist, wenn die Schichten im Konturdiagramm nicht zu unterscheiden sind →05. Dazu wurde vorab eine will-kürlich festgelegte Mischzeit t(arb) definiert und anschließend die Viskosität anhand der Konturdiagramme →05 bis t(arb) überwacht. Die Ergebnisse zeigen nur einen vernachlässigbaren Unterschied in den Viskositätsdiagrammen bei t(arb) – Δt, sodass t(arb) – Δt als akzeptable Mischzeit zum Erreichen einer zufriedenstellenden Homogenität innerhalb des Tanks angenommen werden kann. Die positiven Ergebnisse zeigen, dass es möglich ist, nicht nur eine Reduzierung der erforderlichen Mischzeit, sondern auch des damit verbundenen Energieeinsatzes zu erreichen.

Fortschrittliche Modellierung mit ROMs

Während CFD-Modelle als High-Fidelity-Tools zur Vorhersage komplexer Prozesse allgemein anerkannt sind, gilt ihre Verwendung für multiparametrische Studien aufgrund der damit verbundenen Zeit- und Speicheranforderungen als schwierig. Aus diesem Grund hat ABB die Verwendung von Versionen der CFD-Modelle mit reduzierter Ordnung, sogenannter ROMs (Reduced-Order Models), untersucht. ROMs enthalten alle unverzichtbaren Merkmale von CFD-Modellen, benötigen aber deutlich weniger Zeit und Speicherplatz, was die damit verbundenen Kosten reduziert. So ist es wenig überraschend, dass dieser vielversprechende, aber einfachere Modellierungsansatz zunehmend an Bedeutung gewinnt [6].

Die ROM-Entwicklung beinhaltet die Durchführung mehrerer Simulationen, wobei jeweils einige wichtige Eingangsparameter verändert werden, um anschließend die Ausgangsgrößen zu berechnen. Unter Verwendung fortschrittlicher Anpassungsmethoden wie Vector Fitting wird dann eine Antwortfläche generiert, die die gewünschten Ausgangsergebnisse zu bestimmten Eingangsparametern liefert.

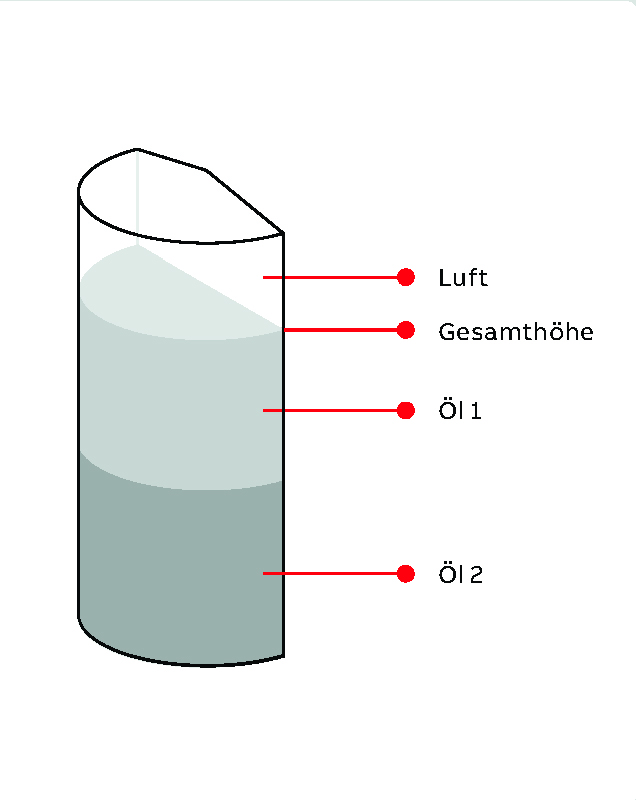

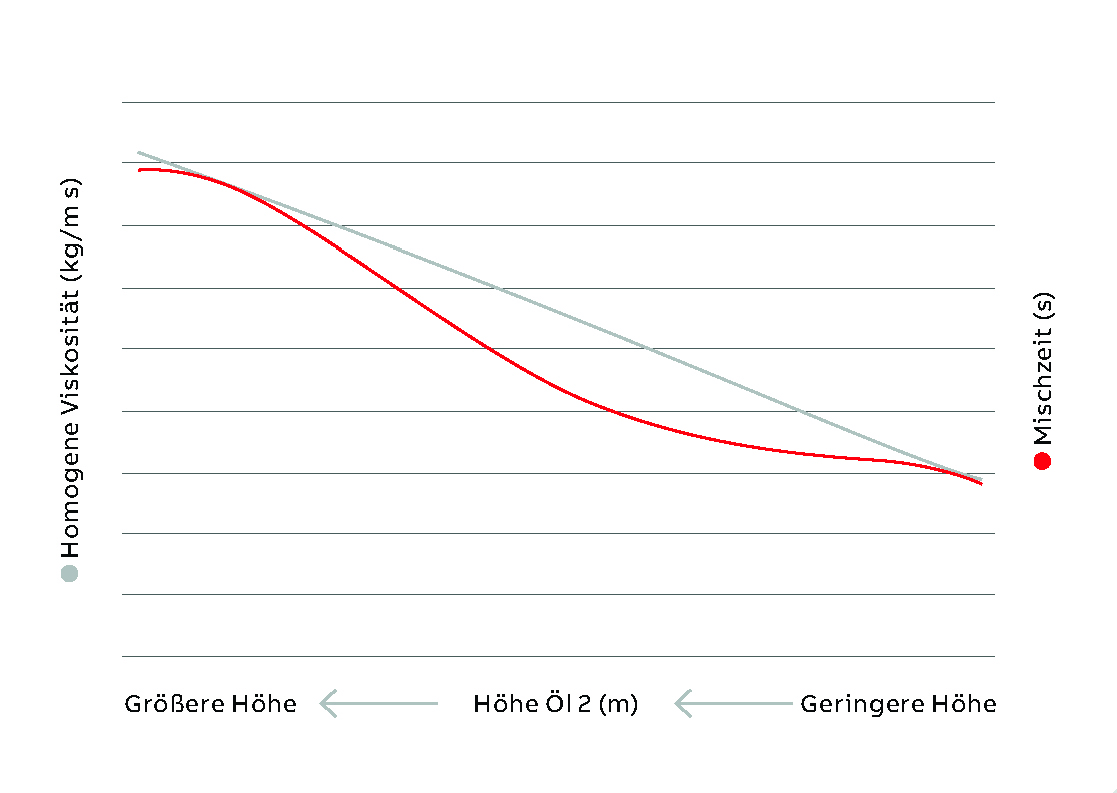

Zur Entwicklung des Modells wurde ein vereinfachter Mischtank mit zwei Ölschichten mit veränderlichen Höhen und Eigenschaften entworfen →06, ein ROM erstellt und die Höhen der Ölschichten in mehreren Simulationen variiert. Dabei wurde die Höhe von Öl 1 im Verhältnis zur Höhe von Öl 2 verändert, wobei die Gesamthöhe unverändert blieb. Das Ergebnis ist ein Zusammenhang zwischen der Viskosität der homogenen Mischung, der Mischzeit und der Ölhöhe →07. Aus diesem Zusammenhang lässt sich die erforderliche Mischzeit bis zum Erreichen der Homogenität für eine gegebene Ölschichthöhe ableiten. Die Ergebnisse unterstützen die Verwendung des ROM zur Untersuchung von Parameterauswirkungen und zur Entwicklung eines physikbasierten digitalen Zwillings.

06 Bei der ROM-Entwicklung verwendete Geometrie mit zwei Ölschichten.

07 Theoretische Ant- wortfläche aus der Studie.

Bestmögliche Ergebnisse für den Kunden

Mit dem Ziel, Kunden erstklassige Mischlösungen zu bieten →08-10, treibt ABB die Entwicklung fortschrittlicher Analysen unter Verwendung von High-Fidelity-Modellen zur Minimierung der Homogenisierungszeit und Sicherung einer hohen Mischgüte voran. Die Zusammenarbeit zwischen Business-Experten und Wissenschaftlern aus der Forschung hat zur Entwicklung von Mehrphasen-CFD-Modellen und ROMs geführt, mit denen sich der Mischvorgang vorhersagen lässt. Digitale Zwillinge von Mischanlagen sind nicht nur nützliche Werkzeuge zur Vorhersage der Mischleistung und Schätzung der erforderlichen Mindestmischzeit, sondern können auch zur Untersuchung wichtiger Mischparameter zur Erfüllung spezifischer Kundenanforderungen genutzt werden.

08 Das Mischen von mischbaren Flüssig- keiten zu einer einzigen homogenen Phase ist ein wichtiger Vorgang sowohl für die che- mische als auch die Öl- und Gasindustrie und kann in Mischtanks oder in Speichertanks (hier im Bild) erfolgen.

09 Außenlagerbereich der „Pelumas“-Anlage.

10 Mischbereich der „Pelumas“-Anlage.

Literaturhinweise

[1] F. Al-Qaessi and L. Abu-Farah, “Prediction of mixing time for miscible liquids by CFD simulation in semi-batch and batch reactors”, Engineering applications of computational fluid mechanics, vol. 3, no. 1, 2009, pp. 135 – 146.

[2] J. J. Derksen, “Blending of miscible liquids with different densities starting from a stratified state”, Computer & Fluids, vol. 50, 2011, pp. 35 – 45.

[3] A. W. Patwardhan, “CFD modeling of jet mixed tanks”, Chemical Engineering Science, vol. 57, 2002, pp. 1307 – 1318.

[4] J. Thomas, et al., “A CFD digital twin to understand miscible fluid blending”, AAPS PharmSciTech, vol. 22:91, 2021.

[5] K. L. Wasewar and V. Sarathi, “CFD modeling and simulation of jet mixed tanks” Engineering applications of computational fluid mechanics, vol. 2, no. 2, 2008, pp. 155 – 171.

[6] M. Vaze and S. Dasgupta “Modeling flow”, ABB Review 2/2023, pp. 146 – 151.