Die Ersatzbrennstoff-Verbrennungsanlage (EVA) im Industriepark Höchst erhöht seine Leistungsfähigkeit durch die Erneuerung des bestehenden 800xA Automatisierungssystems nach Symphony Melody.

Operation am offenen Herzen

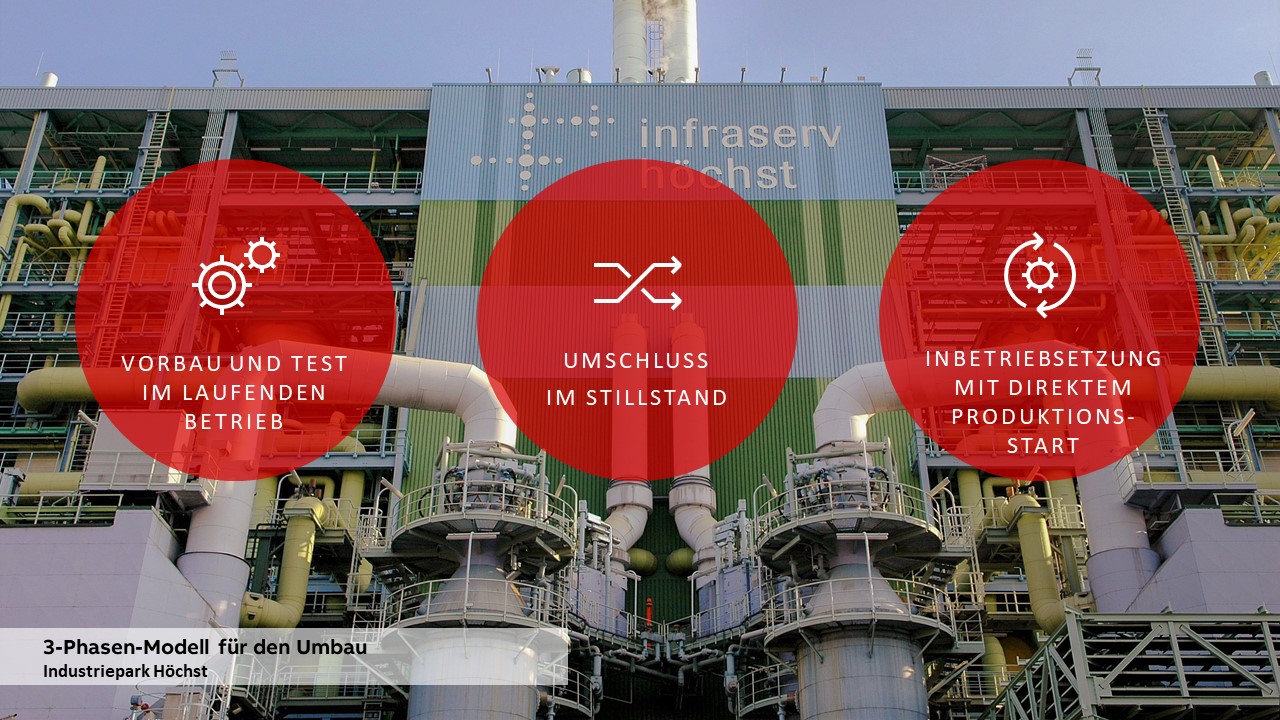

Die Herausforderungen in diesem Projekt lagen im zeitnahen Austausch des gesamten Automatisierungs-, Bedien- und Beobachtungssystems, im laufenden Anlagenbetrieb in vorhandener Infrastruktur. Die Umbaumaßnahmen wurden für jeden Anlagenteil in 3 Phasen gegliedert. Vorbereitend wurden zentral neue platzsparende Rangierverteiler und Automatisierungsschränke errichtet. Neue Stammkabel wurden in die bestehenden Remote-IO’ s (Input/Output-Module im Feld) verlegt und bis in die Automatisierungsebene getestet. In den geplanten Anlagenstillstandzeiten wurden die Remote I/O Einheiten durch Entnahme der I/O-Module zu Unterverteilern umfunktioniert. So konnte in kürzester Zeit der Umschluss an den neuen zentralen Symphony Melody Controller erfolgen. Auch die Ankopplungen der bauseitigen Schaltanlage (MNSiS / (ACS800) sowie diverse Feldgeräte und Blackboxen über Profibus DP (Digital Protocol) erfolgte entsprechend dem Phasenmodell und Zeitfenster.

Der Austausch der Automatisierungstechnik für drei Verbrennungslinien erfolgte in fünf Stillstandszeiten mit einer Dauer von jeweils 12 bis 24 Tagen über einen Gesamtzeitraum von zwei Jahren. Durch den Vorbau einer Parallelverkabelung zwischen der Feldebene und der zentralen Automatisierungstechnik konnten die Stillstandzeiten durch Vortests der Signale stark verkürzt werden. Genauso wurde auch der Umschluss der MNSiS-Schaltanlage exakt mit typbasierten Tests vorbereitet. Diese Vorgehensweise ermöglichte eine unabhängige Migration einer Verbrennungslinie, ohne die anderen Linien zu beeinflussen.

Optimierung und Zukunftsaussichten

ABB konnte nicht nur durch die nahtlose Implementierung in die neue Automatisierungssoftware, sondern auch durch ein bewährtes Prozess- und Zeitmanagement unter engsten räumlichen Verhältnissen punkten. Sämtliche Funktionen folgen der VGB-konformen Dokumentation. Die klare und einheitliche Visualisierung und Protokollierung ermöglicht in Zukunft einen vereinfachten Wartungsprozess. Ein weiterer zukunftsweisender Mehrwert erschließt sich durch die eigenständige Ausführung von Optimierungsschritten innerhalb des Automatisierungssystems.

Industriepark Höchst

Kraftwerk

„ABB konnte durch seine Expertise und das umfangreiche Produkt- und Leistungsportfolio überzeugen. Dieses Projekt hatte Pioniercharakter, da in Verbindung mit mehreren Unterlieferanten noch nie so eine komplexe programmiertechnische Aufgabenstellung umgesetzt wurde. Das eigenständige Durchführen von Optimierungsschritten stellt für uns einen signifikant hohen ökonomischen Wert dar.“, sagte der zuständige Betriebsingenieur Martin Gröger, Infraserv GmbH & Co. Höchst KG.