La reciente actualización de la celda de despaletizado en la línea de embotellado ha marcado un punto de inflexión en la operativa de nuestro cliente Bodegas Faustino del grupo Familia Martínez Zabala. Tras más de dos décadas de funcionamiento continuo, la instalación requería una intervención que no solo resolviera los problemas derivados de la obsolescencia, sino que también preparara el sistema para afrontar los retos de la producción moderna. La sustitución del robot por un modelo de última generación, junto con la migración a un nuevo protocolo de comunicación industrial, ha permitido optimizar el rendimiento de la línea, reducir el tiempo de ciclo y aumentar la disponibilidad operativa. Todo ello se ha logrado en una intervención cuidadosamente planificada, ejecutada en tan solo tres días, y alineada con los objetivos de sostenibilidad del cliente, que apuesta por una producción más eficiente y responsable.

Desafío: una instalación envejecida frente a los retos de la modernización

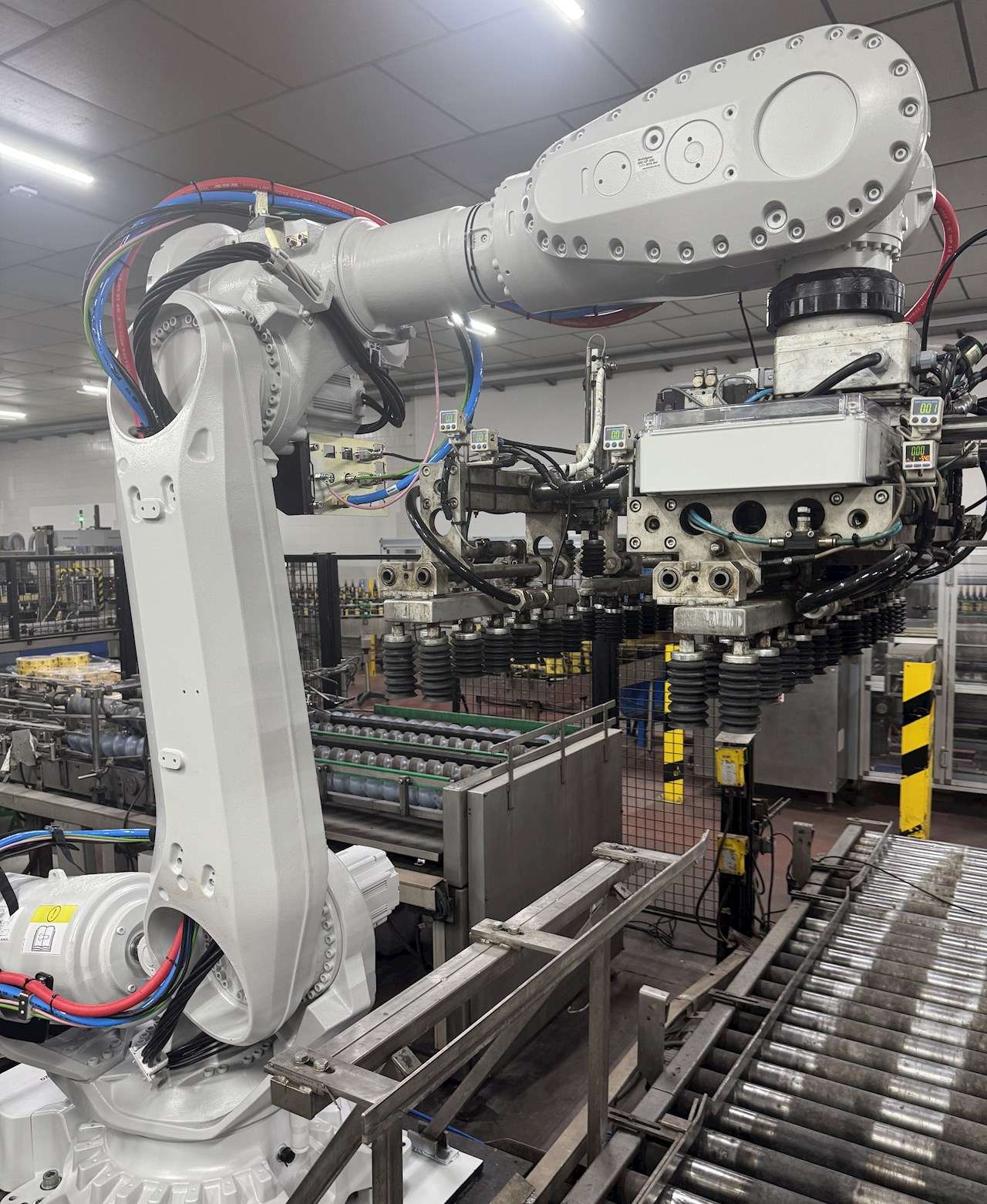

La celda de despaletizado, pieza clave en la línea de embotellado de nuestro cliente, ha sido durante más de dos décadas el punto de partida de un proceso altamente automatizado. Su función, aparentemente sencilla —retirar capas de botellas de dos palets y distribuirlas en tres líneas de entrada hacia la embotelladora—, esconde una complejidad técnica considerable. La herramienta, diseñada para manipular 36 botellas simultáneamente, integra sensores de vacío, sensores de presencia y geometría variable mediante cilindros neumáticos, lo que permite adaptar la disposición de las botellas a las exigencias de cada línea. Esta precisión en la manipulación ha sido esencial para mantener la eficiencia del sistema durante años.

Sin embargo, tras más de 25 años de servicio en régimen de doble turno, la instalación requería ser modernizada para hacer frente a los nuevos retos de producción en términos de velocidad, conectividad y mantenimiento.

Uno de los principales retos técnicos residía en el sistema de comunicación original, basado en señales discretas. Este tipo de arquitectura requería un cableado especializado, capaz de soportar las torsiones y tracciones generadas por los movimientos del robot. Con el tiempo, este cableado se convirtió en una fuente recurrente de problemas, tanto por su desgaste físico como por las limitaciones que imponía a la hora de implementar mejoras o realizar diagnósticos.

Además, el proyecto debía enfrentarse a una restricción crítica: el tiempo de parada disponible para realizar la actualización era extremadamente corto. La línea debía volver a estar operativa en apenas unos días, lo que exigía una coordinación milimétrica entre todos los equipos implicados, desde la ingeniería hasta el montaje y la puesta en marcha.

Por último, la necesidad de migrar a un nuevo protocolo de comunicación industrial —más moderno, eficiente y compatible con los estándares actuales— implicaba no solo la sustitución del robot, sino también la incorporación de nuevos elementos y la reconfiguración de la arquitectura de control. Todo ello debía realizarse sin alterar la lógica de funcionamiento de la línea ni comprometer la calidad del producto final.

En conjunto, el desafío no era simplemente sustituir un robot antiguo por uno nuevo. Se trataba de rediseñar una parte esencial de la instalación, respetando sus condicionantes operativos, superando las limitaciones técnicas heredadas y preparando el sistema para afrontar con garantías los próximos años de producción.

Solución: tecnología avanzada para una transición sin fricciones

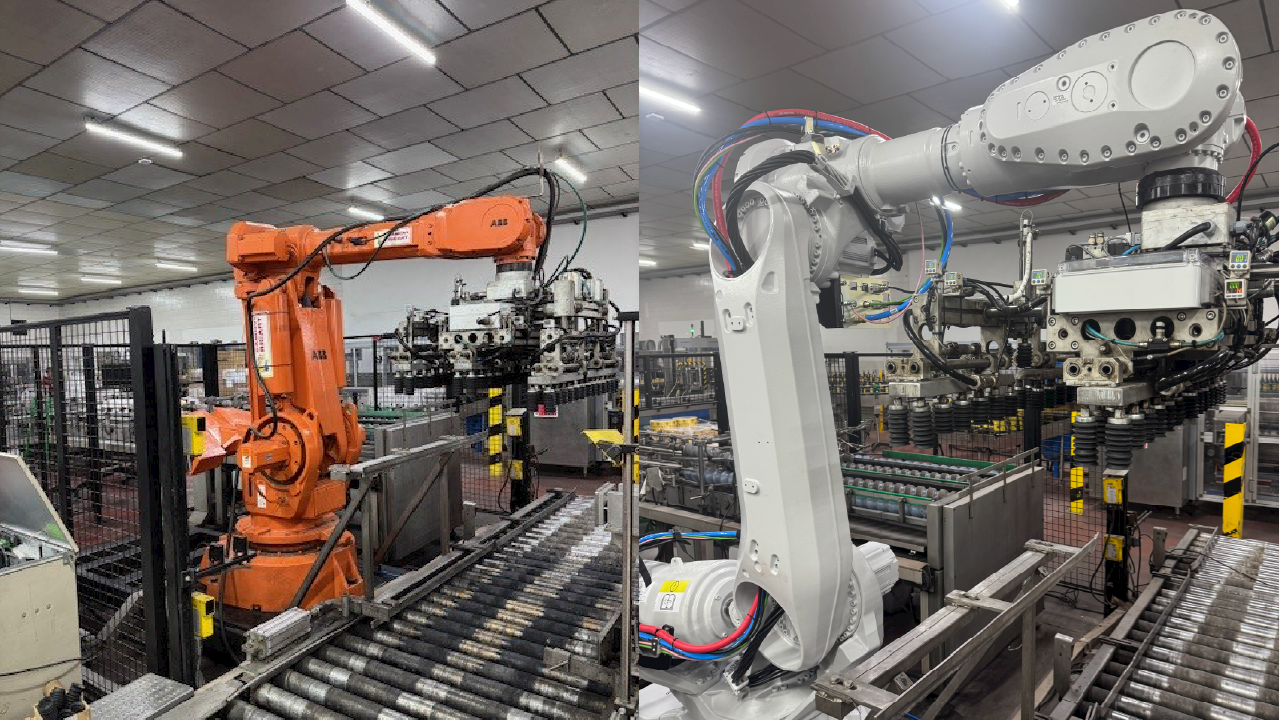

La solución adoptada para modernizar la celda de despaletizado fue fruto de un análisis técnico exhaustivo y una planificación meticulosa, orientada a garantizar una transición eficiente sin comprometer la operativa de la línea. El corazón de esta transformación fue la sustitución del veterano robot IRB 6400, que durante más de dos décadas había demostrado una fiabilidad incuestionable, por el nuevo modelo IRB 6720, equipado con el avanzado sistema de control Omnicore V250XT. Esta nueva generación de manipuladores no solo aporta mayor capacidad de procesamiento, sino que también permite una integración más inteligente con el resto de los sistemas de planta.

Uno de los pilares de esta actualización fue la migración del sistema de comunicación entre el control del robot y la herramienta de agarre. En la instalación original, esta comunicación se realizaba mediante señales discretas, lo que implicaba un cableado complejo, diseñado para soportar las exigencias mecánicas derivadas de los movimientos del robot. Con la incorporación del nuevo control, se ha implementado una arquitectura basada en Profinet, un protocolo de comunicación industrial que permite una transmisión de datos más rápida, fiable y flexible. Esta mejora ha simplificado el diseño del sistema, ha reducido los puntos de fallo potenciales y ha facilitado el mantenimiento futuro.

Además, la comunicación entre el PLC de la línea y el robot, que anteriormente se realizaba mediante Profibus, también ha sido migrada a Profinet, unificando el protocolo y mejorando la coherencia del sistema. Esta homogeneización ha permitido una sincronización más precisa entre los distintos elementos de la instalación, lo que se traduce en una ejecución más eficiente de los ciclos de trabajo.

La preparación previa fue clave para el éxito del proyecto. Se llevó a cabo un estudio detallado de las trayectorias originales del robot, lo que permitió reutilizarlas en la nueva configuración sin necesidad de rediseñar el flujo de trabajo. Esta decisión estratégica no solo redujo el tiempo de intervención, sino que también minimizó el impacto en la producción. Gracias a esta planificación, el cambio completo del robot y la implementación de las mejoras se realizaron en tan solo tres días, un logro notable considerando la complejidad de la instalación y el limitado tiempo de parada disponible.

La intervención no se limitó a la sustitución de equipos; también se propusieron mejoras funcionales que fueron validadas y aceptadas por el cliente. Estas mejoras incluyeron ajustes en la lógica de programación, optimización de secuencias y adaptación de la herramienta a las nuevas capacidades del sistema. Todo ello se realizó en estrecha colaboración con el cliente, asegurando que cada decisión técnica respondiera a sus necesidades operativas y a sus objetivos estratégicos.

Resultados: eficiencia, sostenibilidad y nuevas oportunidades

La actualización de la celda de despaletizado ha supuesto una transformación integral en la línea de embotellado. Gracias a la incorporación del nuevo robot IRB 6720 y al control Omnicore V250XT, se ha logrado una comunicación más eficiente entre sistemas, lo que ha permitido reducir significativamente el tiempo de ciclo sin comprometer la precisión ni la fiabilidad del proceso. Esta mejora técnica ha repercutido directamente en la disponibilidad de la línea, que ahora opera con mayor estabilidad y menor riesgo de paradas imprevistas.

Además, la migración a un sistema de comunicación Profinet ha eliminado la dependencia de cableado especial, simplificando el mantenimiento y reduciendo el desgaste mecánico. Esta optimización no solo ha extendido la vida útil de la instalación, sino que también ha contribuido a disminuir el consumo energético, alineándose con los objetivos de sostenibilidad del cliente, que está realizando inversiones estratégicas en esta dirección.

La intervención, cuidadosamente planificada y ejecutada en tan solo tres días, ha demostrado que es posible modernizar una instalación crítica sin alterar su operativa habitual. El aprovechamiento de las trayectorias originales del robot ha sido clave para mantener la continuidad del proceso, mientras que la mejora en la programación ha abierto nuevas posibilidades de negocio, al permitir una mayor flexibilidad en la adaptación a futuras necesidades de producción.

En conjunto, esta actualización no solo ha resuelto los problemas derivados de la obsolescencia, sino que ha convertido una instalación veterana en una plataforma moderna, eficiente y preparada para afrontar los retos del futuro con garantías.