Benjamin Kloepper, Martin W. Hoffmann ABB Corporate Research Ladenburg, Germany, benjamin.kloepper@de.abb.com, martin.w.hoffmann@de.abb.com; James Ottewill ABB Corporate Research Krakow, Poland; james.ottewill@pl.abb.com

Las aplicaciones de análisis avanzado e inteligencia artificial (IA) están ganando terreno en la automatización industrial, lo cual permite mayores niveles de autonomía [1-2]. No obstante, la IA es complicada, y el mero hecho de combinarla con la automatización no aumenta el valor de un proyecto: un valor añadido exige concentración de la atención, alta cualificación y suficientes datos fiables. Cuando se aplican análisis avanzados e IA a oportunidades idóneas y bien definidas se puede generar un valor añadido considerable como parte de una solución completa. Puede garantizar este valor la conjunción de experiencia en la ciencia de los datos, una comprensión clara del dominio y conocimientos especializados de ingeniería. La investigación y el desarrollo colaborativos, en los que el conocimiento y la experiencia se comparten y aprovechan, pueden ser la base de este proceso. Con los expertos y la experiencia adecuados de los que dispone ABB, se ha desarrollado un enfoque normalizado de la coinnovación para orquestar esta colaboración esencial.

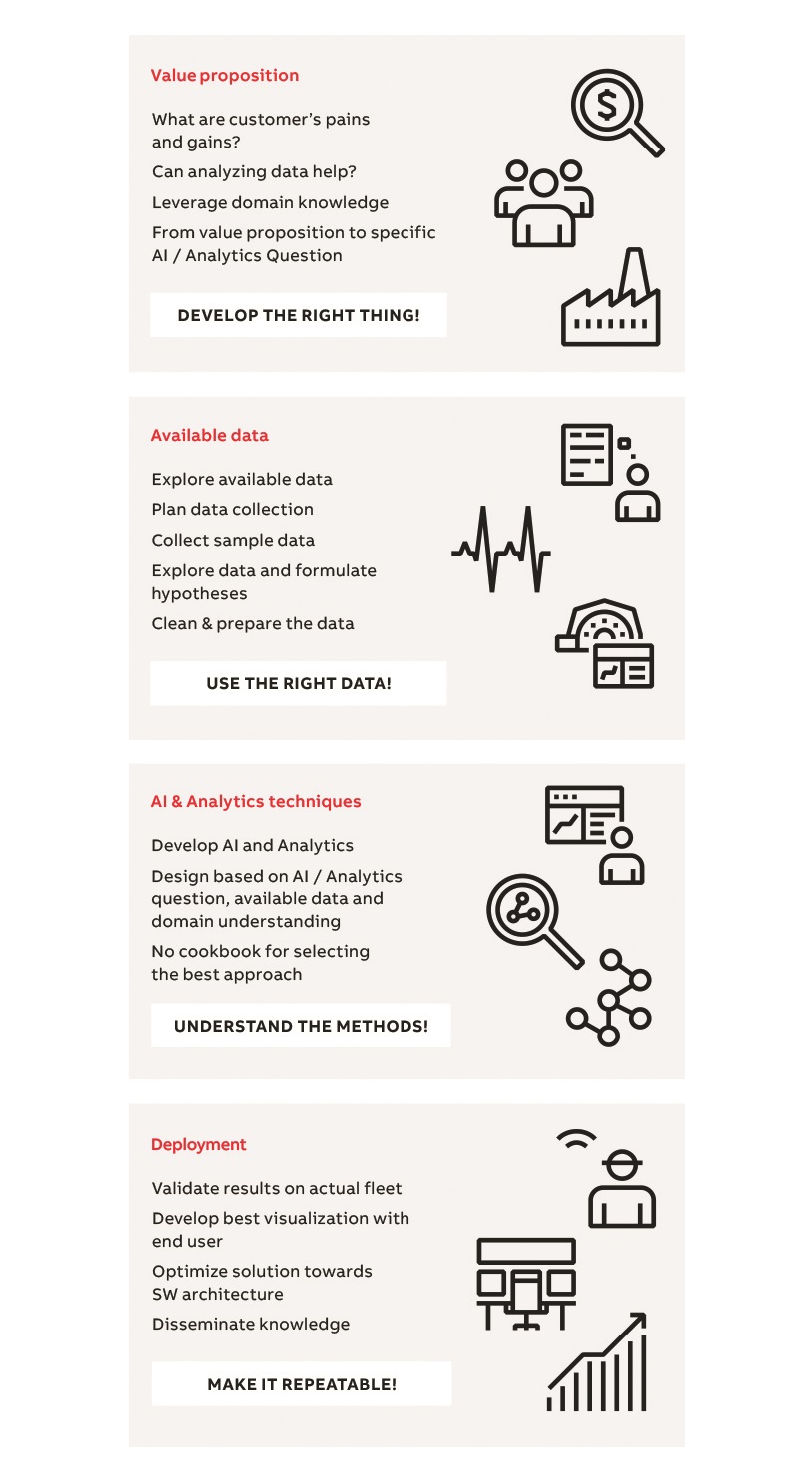

Vagamente inspirado en el enfoque CRISP-DM [3], el nuevo enfoque sistemático de ABB con cuatro pasos se ha adaptado para ejecutar proyectos de coinnovación en analítica avanzada, aprendizaje automático (machine learning) e IA con socios y clientes. Aunque se describe como un enfoque de cuatro pasos, en la práctica es un proceso iterativo, ya que el conocimiento y la comprensión que se generan durante la colaboración propician la generación de más ideas. En los últimos años, los expertos de ABB han aplicado este proceso con clientes de una serie de sectores –productos químicos, automoción y servicios públicos, entre otros– para centrar esfuerzos, utilizar y generar datos de calidad a fin de aumentar el valor de los proyectos de análisis avanzado e IA [4-5].

A cuatro pasos de aumentar el valor: la coinnovación

El sistema de coinnovación define procesos y objetivos en pasos bien estructurados para que los proveedores y clientes del ámbito de la automatización puedan saber dónde están y dónde quieren estar en cualquier momento de un proyecto →01.

- Paso 1 de la coinnovación: identificación y articulación de la propuesta de valor•

- Paso 2 de la coinnovación: inspección y recogida dedatos•

- Paso 3 de la coinnovación: modelización en relación con IA y análisis•

- Paso 4 de la coinnovación: implantación

Paso 1: Comenzando con la fase de identificación, enl os seminarios presenciales con clientes y partes interesadas de ABB se identifican los «puntos débiles» (problemas y dificultades) y las partes interesadas relevantes y, a continuación, se desarrolla una propuesta de valor: la promesa de un valor o valor percibido que se comunicará, proporcionará y reconocerá. De este modo, el problema de IA industrial queda formulado.

Paso 2: El acceso a los datos correctos con la calidad adecuada es fundamental para el éxito de los proyectos de análisis avanzados y desarrollo de IA. La inspección y la recopilación de datos garantizan la satisfacción de estas necesidades.

En primer lugar, los científicos de dominios y de datos identifican los datos necesarios para abordar el problema de IA industrial mediante seminarios de un día de duración o entrevistas, lo cual facilita el intercambio de conocimientos.

En segundo lugar, se evalúa la idoneidad de los datos ya disponibles. Se determinan los datos que faltan. Los expertos también tienen en cuenta que la fusión de datos heterogéneos procedentes de diversas fuentes (p. ej., datos de señales, datos de alarmas y eventos,datos empresariales) también podría ser de ayuda para propuesta de valor.

Si la calidad o la cantidad de los datos es insuficiente, se puede organizar una campaña de recopilación de datos, instalar sensores adicionales o sustituir los datos de una fuente no obvia por datos que faltan [6].

Paso 3: Los expertos de ABB en creación de modelos de IA comienzan esta fase explorando los datos y preparándolos para la modelización. Se detectan y abordan el resto de problemas de calidad de los datos [7], se identifican las correlaciones, se diseñan las características y se generan hipótesis. Las lecciones aprendidas en esta fase se utilizan para hacer ajustes en el problema de la IA industrial.

A continuación, se inicia el «Ciclo de Entrenamiento -Validación - Ajuste - Prueba». Aquí, el científico de datos diseña y entrena modelos basados en datos, corrobora el modelo en un conjunto de datos de validación (o en validación cruzada) y perfecciona los hiperparámetros del modelo o rediseña las características, según sea necesario. Estos enfoques abarcan desde los basados exclusivamente en datos, como las redes neuronales,hasta los modelos basados principalmente en las leyes de la física, e incluyen todas las opciones intermedias. Se desarrollan enfoques híbridos para aprovechar los puntos fuertes y reducir los débiles de cada modelo individual. El diseño del modelo se guía gracias a la combinación de conocimientos especializados sobre el dominio y la ciencia de los datos: desde la adecuada definición de entradas, salidas y estructura del modelo, hasta las elección del enfoque de modelización apropiado y la definición de una función de costes que cuantifique con precisión el rendimiento del modelo.

Tras la validación, el modelo se prueba con un nuevo conjunto de datos sobre el que los algoritmos no han recibido entrenamiento. Además, se utilizan herramientas de interpretación de modelos a fin de investigar el razonamiento utilizado en modelos de «caja negra»,como bosques aleatorios o redes neuronales artificiales.

Las interfaces de usuario simuladas, basadas en datos y predicciones reales, se crean al principio, lo que potencia la evaluación de la modelización y del flujo de trabajo. Además, al compartir continuamente los resultados y el conocimiento con las partes interesadas y los clientes durante esta fase, ABB recibe comentarios cruciales para mejorar el modelo.

Paso 4: Durante la fase de implantación, los conductosde los datos y los flujos de trabajo del aprendizaje automático de la fase de modelización de IA se activan. Se requiere un sistema in situ para volver a entrenar alos modelos de aprendizaje automático (p. ej., nuevo entrenamiento bajo demanda, programado o basado en algún evento). Se utiliza un sistema de software para ejecutar la puntuación del modelo de aprendizaje automático y poner el resultado a disposición del usuario.

ABB decide, junto con el cliente, cómo instalar la solución de IA; p. ej., como panel de control web,integrado en el software existente in situ o tal vez como un asistente virtual.

Ejemplo de uso: supervisión del rendimiento en unaplanta de energía solar

El enfoque de ABB de investigación y desarrollo de cuatro pasos se ha aplicado con éxito en la creación de una solución analítica avanzada para la automatización industrial en ámbitos como los servicios públicos y las industrias de procesado, entre otros.

En un caso concreto, el enfoque de coinnovación deABB ayudó a los expertos en datos y dominios que trabajaban en redes eléctricas públicas y empresas de electricidad, así como a equipos de investigación y desarrollo de Polonia, China, Suecia, Suiza y Alemania, a ofrecer una solución analítica avanzada e innovadora para supervisar el rendimiento de las plantas fotovoltaicas. A continuación, se presenta la soluciónen cuatro pasos para una planta solar.

Paso 1: Los sistemas de supervisión del estado pueden aumentar el tiempo de actividad y la producción y, en última instancia, disminuir los costes del ciclo de vida de una planta de energía solar. No obstante, la naturaleza distribuida y modular de estas instalaciones presenta dificultades, que se ven agravadas por lo remoto de su ubicación y su habitual configuración operativa sin operarios. En consecuencia, se necesitan sistemas de supervisión muy precisos y rentables que informen del rendimiento y la salud actuales de una planta y que indiquen la raíz de cualquier posible problema.

Paso 2: Los costes asociados a la instalación, la configuración y el mantenimiento de un sistema independiente de supervisión del estado, consensores, cableado y requisitos de comunicación personalizados y de gama alta, afectarían de manera rápida y negativa al valor que ofrecen este tipo de sistemas. En todo caso, como proveedor de tecnologías digitales avanzadas para la industria, ABB también era muy consciente de que las plantas solares ya utilizan sistemas de adquisición y almacenamiento importantes, como los sistemas SCADA, las unidades terminales remotas, los inversores y los sistemas de gestión del mantenimiento. Basándose en sus conocimientos en los dominios de las aplicaciones fotovoltaicas, la electrónica de potencia, la automatización y la supervisión del estado, ABB evaluó la utilidad de estos datos en relación con la propuesta de valor para formular adecuadamente la tarea analítica.

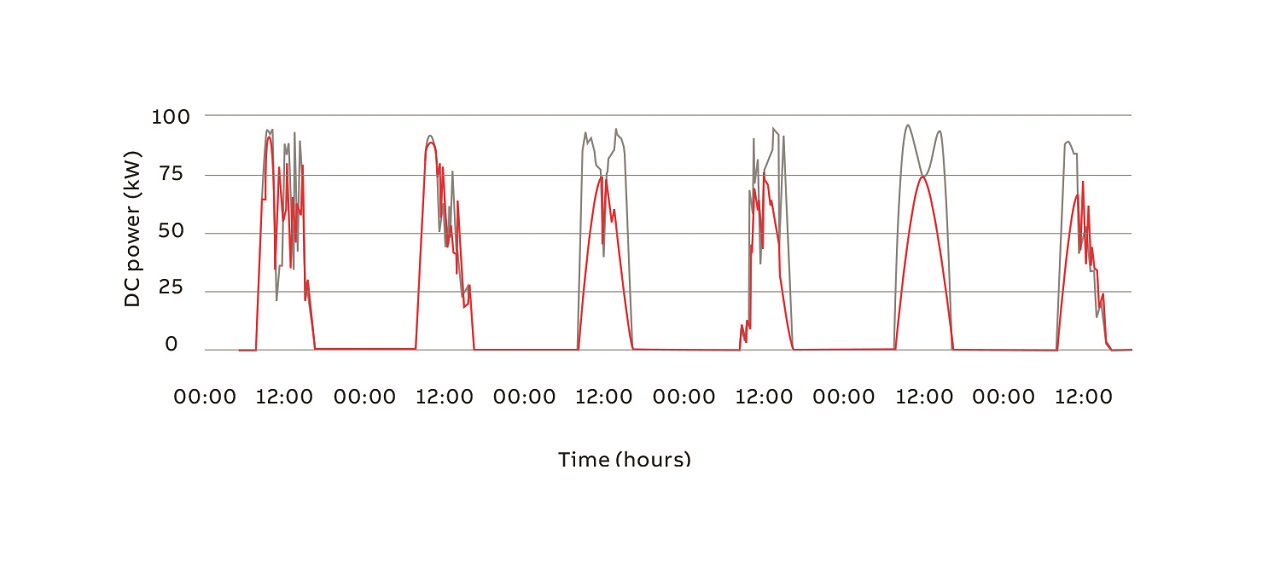

Paso 3: Aprovechando el conocimiento exhaustivo en la materia y los sólidos fundamentos analíticos,los científicos de ABB diseñaron e implementaron métodos avanzados para resolver la tarea analítica: se formularon correctamente las funciones de entradas, salidas y costes de los modelos basados en datos para los componentesde una planta. El sistema que se obtiene es capaz de extraer de los datos información útil que permite actuar en respuesta→02, p. ej., índices de degradación, diagnóstico de fallos y análisis de las raíces del problema.

Paso 4: Se desarrolló una solución holística que contemplaba todas las fases de análisis, desde la ingesta de datos hasta su limpieza, pasando por la preparación y la implantación del modelo. Teniendo en cuenta la experiencia del usuario a lo largo del proceso, ABB pudo aumentar la comprensión y la transparencia. En la actualidad, el desarrollo se incluye como un aspecto de la aplicación de e-mesh™ Analytics Suite, y será una aplicación que funcione con la solución digital ABB Ability™ e-mesh™ Monitor →03, basada en la plataforma digital en la nube que agrega datos de activos de energía distribuidos. La novedosa solución es fácil de implantar y su escala es adaptable. Además,representa la posibilidad de obtener información empresarial sobre múltiples activos en un único lugar.

Ejemplo de uso: mantenimiento predictivo de equipos giratorios estándar

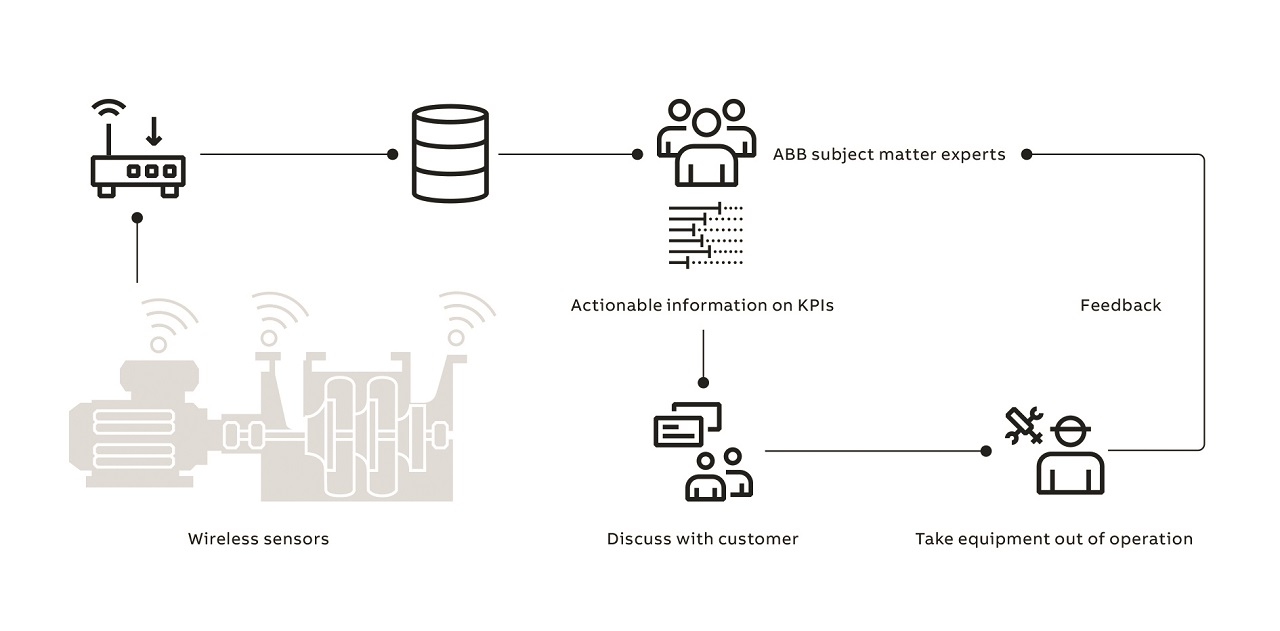

ABB también aplicó el método de coinnovación al desarrollo de una solución para realizar el mantenimiento predictivo de los equipos giratorios en una planta de procesado →04 [8-9].

En este caso, las partes interesadas de los clientes,incluidos los directores de planta, los operarios y los ingenieros de fiabilidad, colaboraron con científicos de datos de ABB, expertos en activos de equipos giratorios y profesionales del denominado «pensamiento de diseño» (design thinking), para crearuna propuesta de valor que permitiera el mantenimiento predictivo de los equipos giratorios. Enuna planta de este tipo suele haber numerosos motores y bombas de baja tensión. La avería de este tipo de equipos y las consiguientes actividades de mantenimiento no programadas son mucho más costosas que el mantenimiento habitual. Y dado que son muchos, no es posible registrar manualmente los datos y analizar el estado de cada uno de ellos, de modo que suelen estar en funcionamiento hasta que se produce un fallo, lo que se traduce en elevados costes de sustitución de activos.

Paso 1: La propuesta de valor definitiva se formuló así: «proteger las operaciones frente a averías no programadas de las bombas estándar en las dos próximas semanas». Esto se tradujo en una tarea de análisis: «predecir si una bomba fallará en las próximas dos semanas y, en caso afirmativo, por qué».

Paso 2: De la inspección de los datos, que ya se habían recopilado, se dedujo que no eran suficientes para efectuar el análisis. Solo se instalaron sistemas de supervisión del estado en las grandes bombas de mayor valor. Y, sin embargo,los dispositivos de menor coste también pueden influir significativamente en los costes de mantenimiento. Estos dispositivos no se supervisaron en la misma medida. El cliente seleccionó, con ayuda de ABB, una planta piloto para instalar en ella la tecnología de detección inalámbrica de ABB y poder generar los datos necesarios. ABB estableció una infraestructura de recopilación de datos adecuada para que los científicos de datos de ABB también tuvieran acceso a los mismos.

Paso 3: Los científicos de datos y los expertos en activos de ABB analizaron los datos entrantes y pudieron identificar indicios de posibles fallos →05. Los casos en los que se identificaron síntomas de avería se comunicaron de inmediato al cliente, que pudo investigar y confirmar los problemas detectados. Con muestras de datos de sistemas sin fallos y casos de fallo confirmados, los científicos de datos de ABB pudieron entrenar a un modelo de aprendizaje profundo que predice satisfactoriamente si una bomba fallará en las dos semanas siguientes.

Paso 4: El trabajo de investigación sobre el mantenimiento predictivo de bombas estándar pasará a formar parte de la cartera de rendimiento de activos de ABB: una oferta de servicio de valor añadido en la que los expertos en activos de ABB y los gestores de mantenimiento del cliente supervisan los equipos en los que se aplican los algoritmos de inteligencia artificial de ABB [9].

Forme parte del proceso de coinnovación

Basándose en su nuevo marco de 4 pasos para respaldar la investigación y el desarrollo colaborativos, ABB podría desarrollar de forma eficiente soluciones de IA industrial a medida para múltiples clientes. El trabajo conjunto y el intercambio de conocimientos entre los científicos de datos y los expertos en dominios, los clientes y las partes interesadas añaden considerable valor a esta iniciativa. ABB invita a sus clientes y socios a colaborar con sus científicos de datos y expertos en dominios para experimentar este proceso iluminador por sí mismos y adaptarlo a las necesidades específicas del proyecto en cuestión.

Referencias

[1] T. Gamer and A. Isaksson, “Autonomous systems,” ABB Review 04/2018 pp. 8-11.[

2] T. Gamer, et al., “The Autonomous Industrial Plant – Future of Process Engineering, Operations and Maintenance,” in 12th International Conference on Dynamics and Control of Process Systems (DYCOPS), vol 52-1, 2019, 435-460.

[3] R. Wirth and J. Hipp, “CRISP-DM: Towards a standard process model for data mining,” 4th International Conference on the Practical Applications of Knowledge Discovery and Data Mining, 2000, pp. 1-11.

[4] B. Schmidt, et al., “Industrial Virtual Assistants: Challenges and Opportunities,” ACM International Joint Conference and International Symposium on Pervasive and Ubiquitous Computing and Wearable Computers, Singapore, 2018.

[5] M. Atzmueller, et al. “Big data analytics for proactive industrial decision support,” atp magazin vol 58-09, 2016, pp 62-74.

[6] J. Ottewill, et al., “What currents tell us about vibrations.” ABB Review 01/2018, pp.72-79.

[7] R. Gitzel, et al., “Data Quality in Time Series Data: An Experience Report.” 18th IEEE Conference on Business Informatics (CBI), 2016.

[8] I. Amihai, et al. “An Industrial Case Study Using Vibration Data and Machine Learning to Predict Asset Health.” 20th IEEE Conference on Business Informatics (CBI). 2018.

[9] R. Gitzel, et al., “Transforming condition monitoring of rotating machines,” ABB Review 02/2019, pp. 58-63.

.