Rohanó világunkban az ügyfelek a vállalatoktól egyre gyorsabb termékszállítást követelnek, miközben elvárják a termékválaszték növekvő számát is. Ezért a gyártási folyamatok minőségének nyomon követése fontosabb, mint valaha. Amennyiben a gyártók szeretnének maximálisan megfelelni a vásárlói igényeknek, gondoskodniuk kell arról, hogy a termékek alapos ellenőrzése terén megfelelő technológiával rendelkezzenek, miközben minimalizálják a gyártási folyamatban fellépő esetleges fennakadásokat.

Az ABB 3DQi ipari robot tulajdonságai

Az ABB a fent említett gyártói igényt ismerte fel, és ennek tudatában alkotta meg az innovatív minőségellenőrző rendszerét. Az ABB 3DQi rendszer lehetővé teszi, hogy a gyártási folyamatok során a gyártók magas szintű minőségellenőrzést érjenek el a hiba észlelése, ellenőrzése és kijavítására során. Az ABB 3DQi In-line minőségellenőrző modulja a strukturált fénytechnológia pontosságát ötvözi a robot sebességével és rugalmasságával. Miért volt erre szükség? Az ABB legújabb minőségellenőrző rendszere a hagyományos mérőgépeknél 10-szer gyorsabban szkenneli és ellenőrzi az alkatrészeket, továbbá sokkal több információt kínál a pontos elemzéshez is.

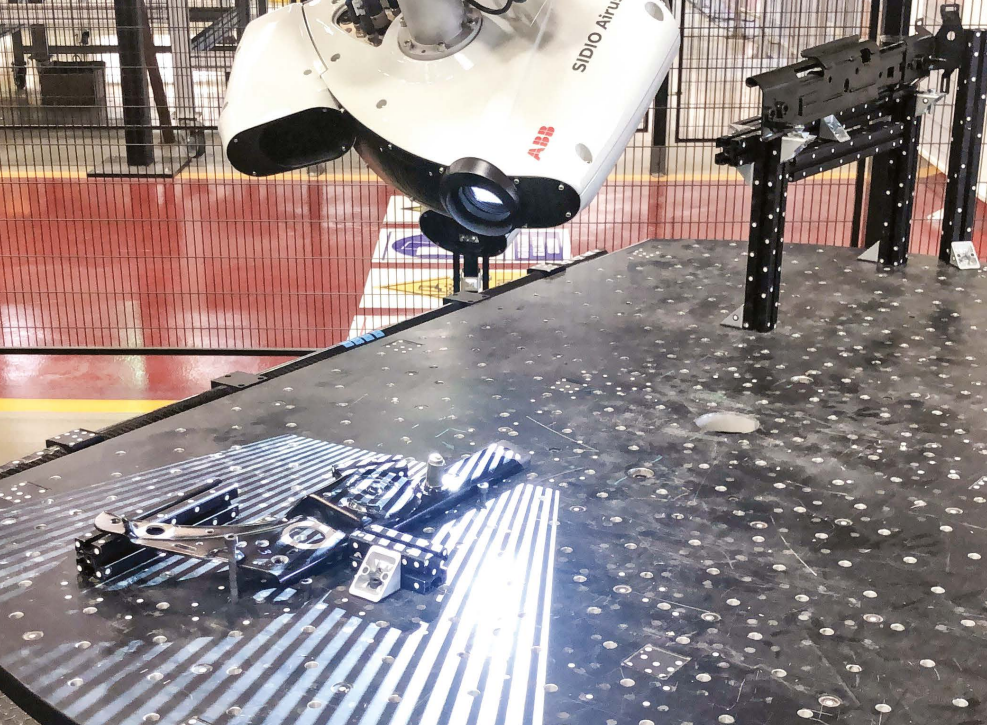

A 3DQi rövidítésnek az angol megfelelője: 3D quality inspection. Az ABB egy olyan integrált megoldást fejlesztett ki, amely egy ipari robotot kombinál az ABB 3D optikai szkennerével. Ez az innovatív minőségellenőrző rendszer geometriai mérésekkel ellenőrzi a minőséget. Ez a technológia olyan pontos, hogy észleli az emberi hajszál szélességének felénél kisebb hibákat is. Ezáltal a gyártók kiküszöbölhetik az időigényes kézi ellenőrzések szükségességét, ugyanakkor jelentősen csökkentik a hibák valószínűségét, ami a selejt lehetőségét is minimalizálja.

Az ABB 3DQi rendszer egyetlen 3D kamerát használ, ami kiküszöböli a nézetek átfedésének lehetőségét, miközben csökkenti a hardverhibákat is. Ez a minőségellenőrző ipari robot fotogrammetriai önkompenzációjának köszönhetően immunis a rezgésekkel és a környezeti feltételek változásaival szemben, és ahogy fentebb említettük 20 mikronnál is képes észlelni az anomáliákat. Az állítható fényerő a fényviszonyoktól függetlenül is pontos eredményeket biztosít, miközben az xEDR technológiának köszönhetően a rendszer a világos és a sötét felületek között is képes különbséget tenni.

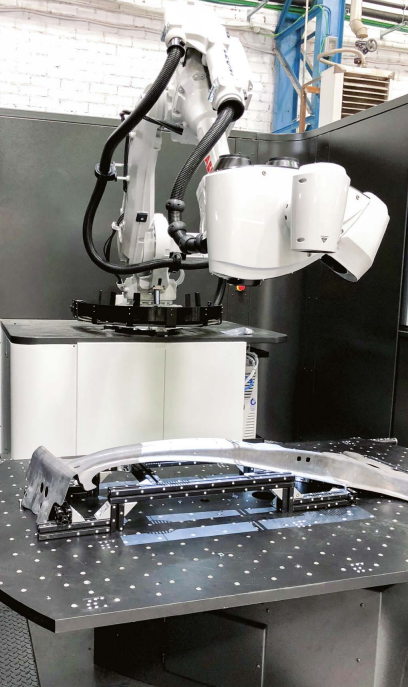

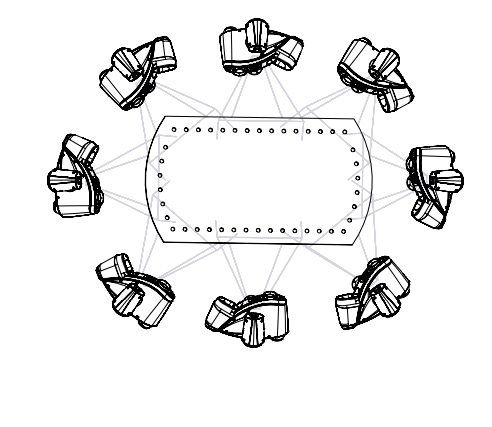

Az ABB egy komplett 3D minőségellenőrző cellát is kínál a rendszerhez, amely a minőségellenőrző ipari robotból és egy forgóasztalból áll. A legyártott alkatrészt erre a forgóasztalra kell felhelyezni, akár manuálisan, akár egy másik robot segítségével. Az ABB ipari robot és az asztal összehangoltan mozognak, hogy a robot valós időben több szögből is rögzíthessen képeket. A 3DQi offline minőségi és metrológiai cella 100 µm alatti pontosságot kínál egy 2 m x 2 m magas ipari cellában, 22 µm ismételhetőség és akár 0,25 s sebesség mellett. A rendszer egy 5 megapixeles és egy fotogrammetriás kamerát tartalmaz, 14 µm + 14 µm/m, és 550 x 390 x 200 mm3 látómezővel, miközben 5 és 45 fok között mozog.

Az ABB 3DQi innovatív minőségellenőrző technológiája

Az ABB 3DQi innovatív minőségellenőrző technológiája

Mely gyártási folyamat során érdemes alkalmazni az ABB minőségellenőrző ipari robotot?

- Geometriai ellenőrzés

- Hegesztési varrat ellenőrzése

- A kulcsfontosságú összetevők jelenlétének ellenőrzése

Hogyan működik az ABB 3DQi minőségellenőrző ipari robot?

Ez az ipari robot az ABB azon elképzelését egységesíti, hogy olyan jövőbeli gyártócellákat hozzanak létre, ahol a robotok nemcsak gyártási feladatokat látnak el, hanem a hegesztés, préselés és egyéb gyártási folyamatok során az alkatrész minőségének gyors és pontos ellenőrzését is elvégzik. Ennek érdekében a 3DQi minőségellenőrző rendszer a legyártott alkatrész vagy késztermék képeinek rögzítéséhez strukturált fénytechnológiát és a fotogrammetria alapelveit használja. Az optoprojektor a robotkarra van felszerelve, amely a termék körül mozog, fényt vetítve, hogy több szögből is rögzítsen képeket, míg az optikai szkenner beolvassa a látottakat, és részletes, virtuális háromdimenziós modellt készít az alkatrészről, amely akár valós időben is ellenőrizhető. Az ABB minőségellenőrző rendszere egyesíti a 3D optikai szkennerrel rögzített 3D-s adatok geometriai elemzését, valamint az alak- és szempontelemzés gépi tanulási algoritmusait.

A robot karjának mozgását a Sidio Planner automatikusan programozza, amely az ABB egyik közkedvelt szoftverének, a RobotStudionak a modulja. Hogyan lehetséges ez? Az automatikus útvonaltervező funkciónak köszönhetően a rendszer kiszámítja a robot karjának leghatékonyabb útvonalát, majd végrehajtja azt a mozgássort. Az ABB leegyszerűsítette ennek az ipari robotnak a programozását azáltal, hogy a kezelők számára lehetővé tették, hogy könnyen be tudják állítani azt, hogy a robot az alkatrészt mely ponton ellenőrizze. A RobotStudio szoftver továbbá lehetővé teszi az optimális konfigurációk tesztelését, egyedi alkalmazások szimulációját, valamint a tervezési és üzembe állítási szakasz támogatását.

A 3DQi a gyártósor végére telepíthető, így a rendszer a legyártott alkatrészek 100 százalékát tudja gyorsan ellenőrizni. Miután a rendszer a 3D-s képet kivetíti a képernyőre, a szoftver összehasonlítja a mintával, és automatikusan bejelöli azokat a területeket, ahol a legyártott alkatrész a kezelő által beállított küszöbértéken túl eltér a mintától. Az alkatrész 3D-s képe teljesen elforgatható, hogy a kezelő az anomáliákat könnyedén ellenőrizhesse, így a gyártók gyors korrekciós intézkedéseket tehetnek anélkül, hogy meg kellene szakítaniuk a gyártási folyamatot.

Hogyan működik az ABB 3DQi minőségellenőrző ipari robot?

Hogyan működik az ABB 3DQi minőségellenőrző ipari robot?

Az ABB minőségellenőrző ipari robot előnyei

A 3DQI minőségellenőrző ipari robot számos előnnyel rendelkezik a korábban használt gépi és kézi ellenőrzési módszerekkel szemben, amelyek közül az ellenőrzés gyorsasága hoz óriási változást. Hagyományosan az autógyártók lineáris sorba szerelt koordinált mérőgépeket, amely angolul: coordinated-measuring machines, rövidítve CMM-eket használnak. A CMM-ek úgy működnek, hogy több ponton megérintik a gyártott alkatrészt, így hoznak létre digitális 3D-s képeket. Ez az érintkezésen alapuló mérési technika az alkatrész teljes ellenőrzésekor közel nyolc órát vesz igénybe, és ráadásul csak korlátozott számú ellenőrzési pontot kínál.

Ezzel szemben a 3DQI minőségellenőrző rendszer nem érintkezik a legyártott alkatrésszel, így 3-4 percen belül elvégezhető az ellenőrzés. Sőt, a 3D optikai szkenner körülbelül 5 millió pontot képes rögzíteni, közel 2 millióval többet, mint a hagyományos CMM rendszerek. Az érintésmentes ellenőrzés lehetővé teszi, hogy ugyanaz a rendszer mindent átvizsgáljon. A külön álló alkatrészeket is képes ellenőrizni, de a teljesen összeszerelt készterméket is gond nélkül átvizsgálja. Ehhez a beállításokon az ipari robot kezelőjének csupán annyit kell változtatnia, hogy a robot karjának távolságát ehhez mérten állítja be. Az ABB által kínált minőségellenőrzési folyamat ilyen szinten történő felgyorsítása, valamint a több információ felhasználása lehetővé teszi, hogy a gyártó vállalatok elkerüljék az alkatrészek szükségtelen és költséges selejtezését és újbóli megmunkálását. Ez nagyban csökkenti a minőségellenőrzésre fordítandó kapacitás mértékét, ezáltal minimalizálhatják a selejtezési kiadásokat is.