La linea verde

Dal 2018, Farina Presse, azienda di Suello che progetta e realizza linee complete per lo stampaggio a caldo, è parte del Gruppo Schuler, primo costruttore mondiale di presse per lo stampaggio, che ha acquisito l'attività dai signori Civardi, avviando un percorso e di sviluppo del brand a livello mondiale. Oggi Farina Presse genera ricavi per oltre 20 milioni di Euro con uno staff di 45 persone, forte di una proposta di alta qualità nello stampaggio a caldo

Pur costruendo impianti di dimensioni importanti, Farina Presse ha un consumo annuo di elettricità che si attesta attorno a 0,37 GWh, ben al di sotto dell'intervallo fra 1 e 2,4 GWh che definisce le aziende energivore. Inoltre, il 35 percento del fabbisogno energetico viene coperto da un impianto fotovoltaico installato nel 2011, con 860 pannelli che sviluppano circa 180 mila kWh di energia elettrica. "Abbiamo la certificazione ISO 14001:2015, appena rinnovata, e ogni anno mettiamo a budget investimenti importanti volti a migliorare la nostra efficienza energetica," sottolinea Gritti. "Quest'anno abbiamo installato sensori crepuscolari negli stabilimenti e ci apprestiamo a sostituire gli inverter dell'impianto fotovoltaico con modelli di nuova generazione più performanti. Poi rinnoveremo le caldaie e l'impianto di climatizzazione."

L'impegno verso l'ambiente e l'efficientamento energetico si ritrova anche nelle linee di prodotto di Farina Presse, che negli ultimi due anni ha lavorato e investito molto su una nuova generazione di macchine "green", acquisendo ben sette commesse solo nel periodo aprile-settembre 2021. "Stiamo spingendo molto su questi nuovi impianti che abbinano l'incremento della produttività al risparmio energetico," afferma Gritti. "Rispetto a una macchina tradizionale, le nuove presse garantiscono un recupero di oltre il 40% dell'energia impiegata nel processo di stampaggio a caldo."

La parola chiave della nuova tecnologia è KERS, acronimo di Kinetic Energy Recovery System, un sistema che Farina Presse ha studiato insieme ad ABB per recuperare l'energia normalmente dispersa in fase di frenatura. Come spiega Gritti, rispetto a una pressa tradizionale, la pressa KERS ha un motore torque che recupera energia attraverso un inverter rigenerativo di ABB e la reimpiega nella fase di stampaggio, abbattendo i consumi di oltre il 40%.

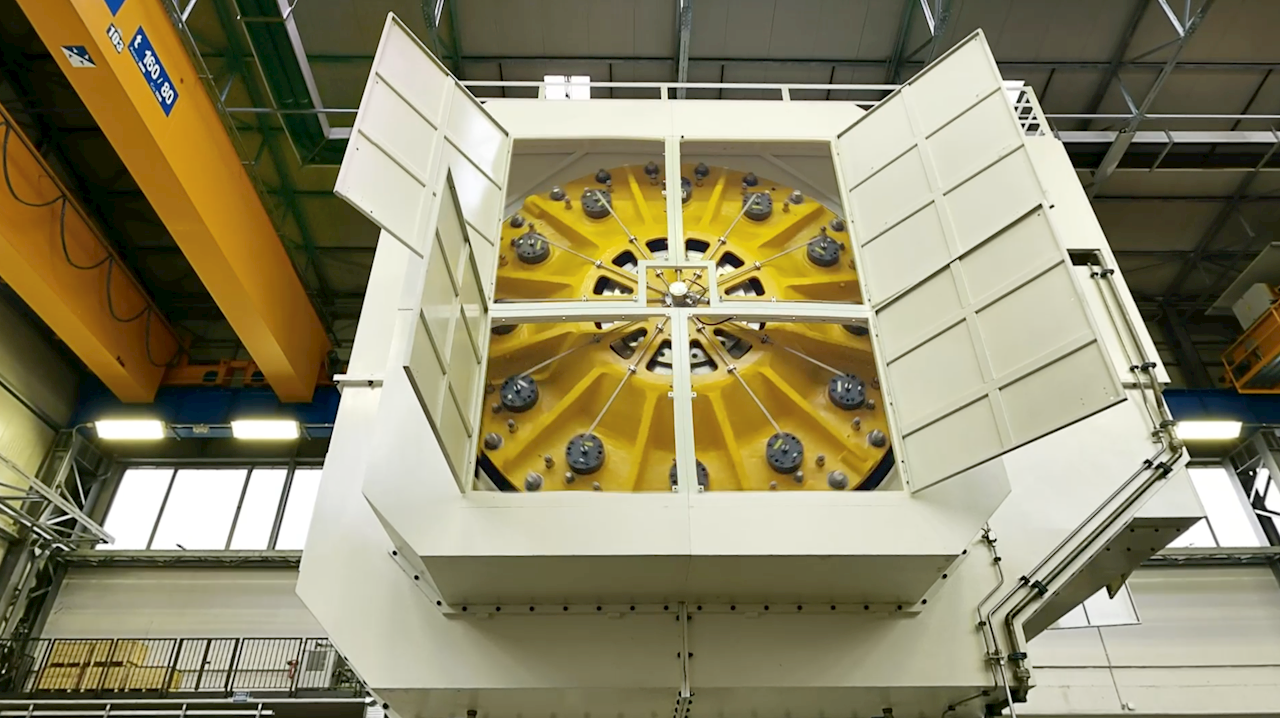

"La tecnologia KERS è stata applicata a tutta la nostra gamma, sviluppando la famiglia di prodotti Green Line fino a 16.000 tonnellate di potenza," dice Gritti. "La risposta del mercato è stata subito interessante, grazie al binomio vincente di produttività e risparmio energetico."

La macchina KERS raggiunge infatti prestazioni elevate con tempi di ciclo di due secondi e meno, aumentando notevolmente la produzione. La pressa "a risparmio energetico" risulta inoltre molto più confortevole per l'ambiente di lavoro, grazie al quasi totale annullamento del rumore e delle vibrazioni. Un ulteriore vantaggio economico deriva dai minori costi per la realizzazione delle fondazioni, ridotte in dimensione e complessità e per la manutenzione.

"Abbiamo spinto molto nell'ultimo anno sull'aspetto energetico," sottolinea Gritti. "La prima pressa KERS italiana è stata acquistata da un grosso cliente nel Canavese e, nell'arco di tre mesi, ne abbiamo vendute sette, di cui cinque in Italia, una in Germania e una in Turchia. Il mercato nazionale mostra dunque grande sensibilità su questo tema, anche se manca a mio avviso qualche incentivo importante per le aziende attente al risparmio energetico. Misure in tal senso sarebbero preziose per dare un ulteriore stimolo a investire nell'efficienza energetica."

Per fare un confronto fra una pressa tradizionale e una pressa KERS con i relativi benefici, Gritti cita l'esempio di una pressa di medio/grande tonnellaggio, una potenza di 5-6.000 tonnellate, che opera presso una fabbrica di stampaggio su due turni al giorno per un intero anno, a una media velocità di 600 colpi/ora. "L'energia che la pressa tradizionale dissipa in calore nella fase di frenatura rispetto alla KERS," dice Gritti, "è calcolabile in un anno in circa 388.000 kWh di energia elettrica. Questa quantità di energia elettrica corrisponde a circa 300 tonnellate di emissioni di anidride carbonica, che richiedono 4500 piante per essere riassorbite."

Collaborazione vincente

Da dicembre 2020, i tecnici di Farina Presse hanno incontrato regolarmente le loro controparti di ABB per ottimizzare lo sviluppo delle nuove presse KERS.

Gli studi in collaborazione con ABB sono concentrati sulla parte elettrica, che costituisce il cuore della Green Line. ABB fornisce il motore principale della pressa, il drive rigenerativo e tutta l’apparecchiatura elettrica, con un design condiviso e personalizzato e un’offerta sempre più integrata che risponde sia alle esigenze di affidabilità, sia agli immancabili problemi di spazio.

Come sottolinea Gritti, molte fabbriche destinatarie delle presse costruite a Suello risalgono alla metà del secolo scorso e in alcuni casi presentano limiti di altezza, spazio, rumorosità e vibrazioni, che vengono risolti brillantemente dalla dimensione delle presse di Farina grazie al sistema glifo con i suoi vantaggi di compattezza e dal sistema KERS. Inoltre, a differenza dei servoazionamenti, che richiedono picchi di energia elevati in fase di avviamento, la tecnologia Kers tende ad “appiattire” i picchi grazie al recupero di energia nel motore. Diventa così possibile installare inverter e, in generale, apparecchiature elettriche ottimizzate in taglia e dimensioni, favorendone le prestazioni, ABB ha infine messo a disposizione dei tecnici di Farina un software dedicato e sviluppato ad hoc per la gestione della macchina.

A giugno 2020 abbiamo acquisito una commessa per la prima pressa KERS destinata allo stampaggio di alluminio," conclude Gritti. "Con l'avvento delle auto elettriche e ibride, lo stampaggio di particolari in alluminio è chiaramente sempre più richiesto, in sostituzione di altri particolari forgiati, che vengono meno. Pertanto, per aziende come Farina Presse è e sarà vitale farsi trovare pronte con soluzioni tecniche all’avanguardia e adeguate esperienze in tale campo, a maggior ragione se con impianti a recupero energetico.

Da PMI alla pressa più grande del mondo

L'Italia è, per definizione, il Paese delle piccole e medie imprese, con un tessuto industriale ricco di realtà altamente qualificate e specializzate, con dimensioni contenute e grande versatilità, spesso guidate da successive generazioni di una stessa famiglia. "Piccolo è bello", si dice in questi casi, ma ogni medaglia ha il suo rovescio e le dimensioni frenano la crescita di molte realtà, soprattutto in settori dove gli ordini possono raggiungere valori e volumi importanti.

Farina Presse, azienda di Suello che progetta e realizza linee complete per lo stampaggio a caldo, dalla progettazione alla messa in servizio, ha superato questa "dimensione familiare" nel 2018, entrando a far parte del Gruppo Schuler, primo costruttore mondiale di presse per lo stampaggio, che ha acquisito l'attività dai signori Civardi, avviando un percorso e di sviluppo del brand a livello mondiale. Oggi Farina Presse genera ricavi per oltre 20 milioni di Euro con uno staff di 45 persone, forte di una proposta di alta qualità nello stampaggio a caldo.

Il gruppo tedesco ha affidato la gestione dell’azienda a Marco Gritti, da aprile 2020 CEO di Farina Presse, che ha proiettato una classica PMI italiana sulla ribalta mondiale, facendo leva sulla rete tecnica e commerciale di Schuler. "Il salto compiuto da Farina Presse con l'ingresso nel gruppo Schuler è ben rappresentato dalla recente acquisizione di un ordine da Thyssen per la pressa più grande al mondo," racconta Gritti, "una macchina da 16.000 tonnellate di potenza e 14 metri di altezza, per la produzione di alberi di motori e assali, con un tempo ciclo di un pezzo finito ogni 20 secondi. Il valore di questo singolo contratto è molto importante per un’azienda delle dimensioni della sola Farina Presse e, prima dell'acquisizione, sarebbe stato impensabile gestire una commessa di questa entità. In pieno Covid e lockdown, grazie al nostro team e a una rete di fornitori efficienti, siamo riusciti a rispettare le scadenze, spedendo la pressa dalla fabbrica in Cina all'inizio del 2021 e recuperando in fase di montaggio anche gli ulteriori ritardi accumulati a causa della chiusura del Canale di Suez. Alla firma della prima parte del collaudo abbiamo ricevuto i complimenti ufficiali da parte del cliente."

ABB (ABBN: SIX Swiss Ex) è una società tecnologica leader a livello globale che infonde energia alla trasformazione della società e dell'industria per realizzare un futuro più produttivo e sostenibile. Coniugando il software con il suo portfolio nei campi dell’elettrificazione, della robotica, dell’automazione e del motion, ABB amplia i confini della tecnologia per portare le prestazioni a nuovi livelli. Con una storia di eccellenza iniziata oltre 130 anni fa, il successo di ABB è guidato da 105.000 dipendenti di talento in oltre 100 paesi. www.abb.com

ABB Motion fa girare il mondo, risparmiando energia ogni giorno. La nostra offerta all’avanguardia di azionamenti, motori, generatori, convertitori di trazione e trasmissione meccanica di potenza contribuisce alla riduzione delle emissioni di anidride carbonica per garantire un futuro sostenibile alle industrie, alle infrastrutture urbane e ai trasporti. Grazie alla nostra presenza globale siamo sempre vicini ai nostri clienti, aiutandoli a ottimizzare l’efficienza energetica, migliorare la sicurezza e l’affidabilità e avere il pieno controllo delle loro applicazioni.