A capacidade de monitorar o desempenho e detectar anomalias é uma arma importante no arsenal do operador de laminadores a frio, ajudando a atender os desafios do mercado atual. Mas isso é apenas o começo do que o data analytics avançad pode oferecer aos produtores de alumínios, explicam Felix Lenders, Nuo Li, Dennis Janka e Andrew Cohen, da ABB.

A última solução digital híbrida da ABB, o ABB AbilityTM Performance Optimization Service para Laminadores a Frio, oferece todos os tipos de oportunidades incomparáveis de operações de laminador a frio para otimizar o desempenho e a lucratividade.

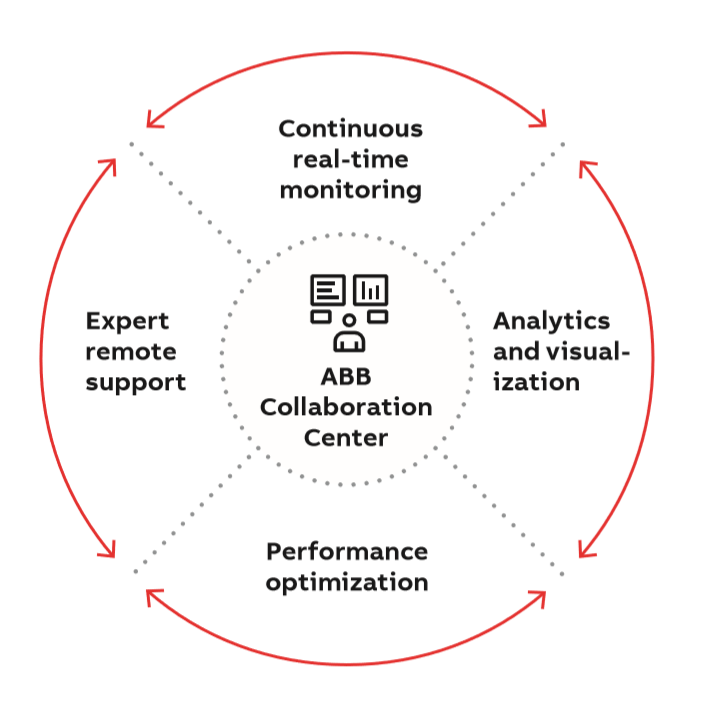

A nova solução - parte do portfólio digital de metalurgia da ABB e do conjunto Collaborative Operations para Metalurgia - combina monitoramento de desempenho contínuo usando ABB AbilityTM Data Analytics para laminadores a frio, com suporte 24/7 e em tempo real junto aos especialistas da ABB.Algoritmos específicos do processo que se baseiam em um século de experiência na indústria metalúrgica analisam dados de alta frequência a partir de sistemas de controle da planta para descobrir tendências, benchmarks e outros fatores de desempenho, enviando alertas aos operadores quando surgem oportunidade de otimização de desempenho.

Em conjunto, os especialistas da ABB estão sempre disponíveis para recomendar ações corretivas, garantindo que os laminadores mantenham os KPIs para produtividade, qualidade da espessura e eficiência da espessura. No começo, a solução oferece KPIs somente para espessura, com KPIs para qualidade da planicidade apenas para acompanhamento, e KPIs adicionais a serem desenvolvidos em linha com a exigência do cliente.

Aprimorando o desempenho do laminador a frio com advanced data analytics

Os laminadores desempenham um papel importante em parte da produção de alumínio, mas com os produtores cada vez mais diante de desafios para permanecerem competitivos, atender às exigências do cliente para um qualidade melhor do produto, e lidar com uma ampla variedade de materiais, como eles podem garantir que na prática, a espessura aceitável e tolerâncias de planicidade diminuam, enquanto melhora a produtividade e lucratividade?

Uma resposta para esses desafios de negócio e técnicos é por meio de um uso maior de tecnologias digitais, tais como Data Analytics. A ideia é simples: se os operadores de Laminadores a Frio pudessem observar o status do equipamento e processos quase que em tempo real, eles teriam insights cruciais sobre o desempenho - e particularmente dos desvios na qualidade do produto ou problemas com o processo. Esse insight permitirá que os operadores gerenciem a produção ativamente para melhor atender às diversas demandas sobre elas.

Mas para isso é mais fácil falar do que fazer. Apesar da simplicidade conceitual do processo de laminação, na realidade é uma operação complicada que depende de vários fatores. Para explorar completamente o total potencial da produção do laminadores a frio no mercado de hoje, logo requer uma abordagem conectada e integrada para a otimização da automação, controle e ferramentas para apoiar a tomada de decisão.

A boa notícia é que os Laminadores a Frio muitas vezes já possuem sistemas de controle modernos que incluem múltiplos sensores para monitorar e registrar grandes volumes de dados. E com tempos de amostragem na faixa de milissegundos, centenas de valores dos sensores são registrados - mais de 3GB por dia, durante a operação da planta. Isso inclui as medições de planicidade, tensão, velocidade e espessura da tira.

Essa informação é explorada rotineiramente pelos engenheiros de serviço para comissionar e realizar manutenção dos dispositivos do laminador. Mas esse recurso valioso é raramente analisado para propósitos de desempenho devido às dificuldades de análise manual e diagnóstico padrão de dados - um esforço tedioso e caro por qualquer medida.

Uma oportunidade perdida?

Para ajudar os operadores de Laminadores a Frio e engenheiros de manutenção a liberarem o potencial de seus dados brutos e eficientemente analisar o desempenho de seus sistemas, um parceiro de tecnologia é necessário com profunda expertise e com a capacidade de acompanhar os últimos avanços em redes neurais e aplicações de análise avançada de dados para dados operacionais. Essa combinação de expertise prática e digital ajuda a criar uma solução de serviços digitais que tratam os desafios do mundo real.

As Soluções Digitais para Processos Industriais (SODA) da ABB visam fazer exatamente isso. Os principais conceitos do SODA foram integrados agora no ABB AbilityTM Data Analytics para a solução de laminadores a frio, que formam a base para o recém-lançado ABB AbilityTM Performance Optimization Service para laminadores a frio. Notavelmente, isso inclui a capacidade de detectar e monitorar sinais de problemas, assim como executar a análise da causa raiz. Desta forma, essa nova ferramenta digital fornece aos operadores os dados que eles precisam rastrear do status de seu CRM, enquanto avaliam a produtividade e qualidade do produto.

A solução faz isso ao orientar rapidamente os usuários para as informações relevantes e fornecer os diagramas interativos e planos. Os engenheiros da área, portanto, podem facilmente focar na informação que eles precisam para fazer decisões mais inteligentes e mais rápidas.

Monitorando a operação do Laminador a Frio…

Na primeira fase na jornada para a consciência digital, uma “bobina de ouro” é sintetizada a partir dos dados históricos disponíveis: essa é uma bobina fictícia que consiste de segmentos de tempos de vários comprimentos em pontos quando a qualidade do produto e a produtividade da planta forem até o pico. Então, a bobina de ouro representa os modos operacionais nos quais a mais alta qualidade e valores de produtividade foram obtidos.

Com a bobina de ouro como referência, os desvios dentro dos dados históricos podem assim serem analisados, de forma efetiva, ensinando o sistema os vários comportamentos funcionais, estes que estão classificados desde ruim até excelente. Atualmente, até 100 indicadores de desempenho diferentes são extraídos das medições do sensor para computar a produtividade e indicadores chave de desempenho (KPI) de qualidade.

Uma vez que os KPIs foram calculados, o usuário pode avaliar o desempenho da bobina que está em produção ao compará-la com a bobina de ouro calculada e com exemplos de bobinas históricas de dispositivos específicos sendo avaliados. As bobinas podem então ser agrupadas de acordo com o desempenho e a informação explorada profundamente via a interface gráfica do usuário.

Bobinas de baixa qualidade podem então ser avaliadas e qualquer padrão ou desvio reconhecido, faz com que uma resolução de problema futura fique mais fácil. Por exemplo, o perfil da velocidade de uma bobina de baixa qualidade poderia ser superficialmente comparada à bobina de ouro. De fato, o operador é capaz de comparar a bobina selecionada com a bobina de ouro para qualquer KPI - e consequentemente determinar as razões para o baixo desempenho. Outro exemplo seria problemas de geometria do cilindro de laminação, que são particularmente um desafio para detectar. Excentricidade do cilindro pode causar desvios periódicos no gap do laminador, levando a variações indesejadas na espessura do produto laminado. Ao usar a análise espectral, portanto, a solução digital da ABB para CRMs pode detectar a excentricidade dos cilindros quase que em tempo real.

… e detectando problemas

O SODA usa algoritmos para detectar várias características e sinais de problemas comuns em dados de série temporal: mudanças das propriedades de novos materiais ou incompatibilidade de medição devido a ajustes impróprios de loops de controle. Enquanto alguns desses algoritmos têm como base o processamento de sinais convencionais, outros dependem de uma abordagem baseada em machine learning. Essa abordagem é especialmente ajustada para data analytics de série temporal, devido a sua habilidade de modelar comportamento dinâmico em tempo discreto.

O processo segue uma abordagem convencional de machine learning. Primeiramente, um modelo é criado durante a fase de treinamento, quando o padrão de interesse é caracterizado, por exemplo, como determinado por um especialista técnico, em que são então usados para ensinar o modelo. O modelo pode então localizar os padrões dentro dos dados de séries históricas que são similares aos exemplos que ele ensinou anteriormente.

Os especialistas de manutenção e de processo também podem usar os sistemas para rapidamente detectarem loops de controle ajustados inadequadamente - um estado indesejável que leva a perdas na produção. Ao detectar tais sinais do problema, qualquer queda no desempenho ou produtividade podem ser explicadas e os engenheiros de serviço enviados para resolverem o problema.

Seguindo adiante, a inteligência artificial (AI) é outro conceito com potenciais radicais para laminadores a frio. Embora o processamento de sinal convencional seja eficaz e eficiente para certos casos, ela não pode detectar muitos problemas relevantes encontrados por operadores de laminadores a frio.

Por exemplo, overshoot é uma características importante de um sistema de controle que se relaciona com uma mudança em degrau no mesmo. Comum em Laminadores a frio, as medições de overshoots têm aparências visuais similares, mas suas aparências, forma de onda, e variação da duração, tornam-os difíceis de detectar com métodos de processamento de sinais clássicos. Para enfrentar isso, a ABB desenvolveu uma abordagem que pode aprender padrões arbitrários em dados de séries temporais. Durante a análise, o engenheiro classifica os padrões de interesse, tais como overshoots, que são então usadas para treinar um classificador, com base em redes neurais recorrentes.

Conclusão

A capacidade de rastrear e analisar desvios no desempenho de laminadores a frio com o ABB AbilityTM Data Analytics para laminadores a frio é um passo importante em dar as ferramentas necessárias para os operadores de laminadores a frio que enfrentam as condições de mercado mais desafiadoras, e é a base para soluções colaborativas, tais como AbilityTM Performance Optimization Service para laminadores a frio, combinando monitoramento remote contínuo com data analytics específicos do processo e suporte remoto e especializado da ABB.

Essas soluções digitais avançadas e serviços são somente possíveis por meio da combinação de experiência profunda e expertise digital que os parceiros, tais como a ABB, podem trazer para a mesa. É o conhecimento operacional que empodera a mudança digital, garantindo que os insights obtidos de soluções digitais sejam significativos e aplicáveis para situações do mundo real de maneira que informa decisões e fornece valor real na forma de maior tempo em operação da planta, velocidade da produção e rendimentos.