作为从智能手机到电动汽车等各种电子设备的关键组件,柔性印刷电路(FPC)需要精确一致的组装工艺来确保达到要求的质量。

制造商在实现自动化生产过程中面临的共同挑战是:如何在不影响良率、转换速度和投资回报的前提下,灵活处理各式各样的电缆类型和连接器几何形状。

解决方案:ABB机器人结合力控与模块化设计

ABB的GoFa™协作机器人和IRB 1100工业机器人通过实现FPC电缆插入与锁紧的全自动化,为制造商提供了应对这一挑战的解决方案。机器人配备集成视觉和力控技术,能确保精确的组件放置和实时质量验证,特别适合精细的生产作业。

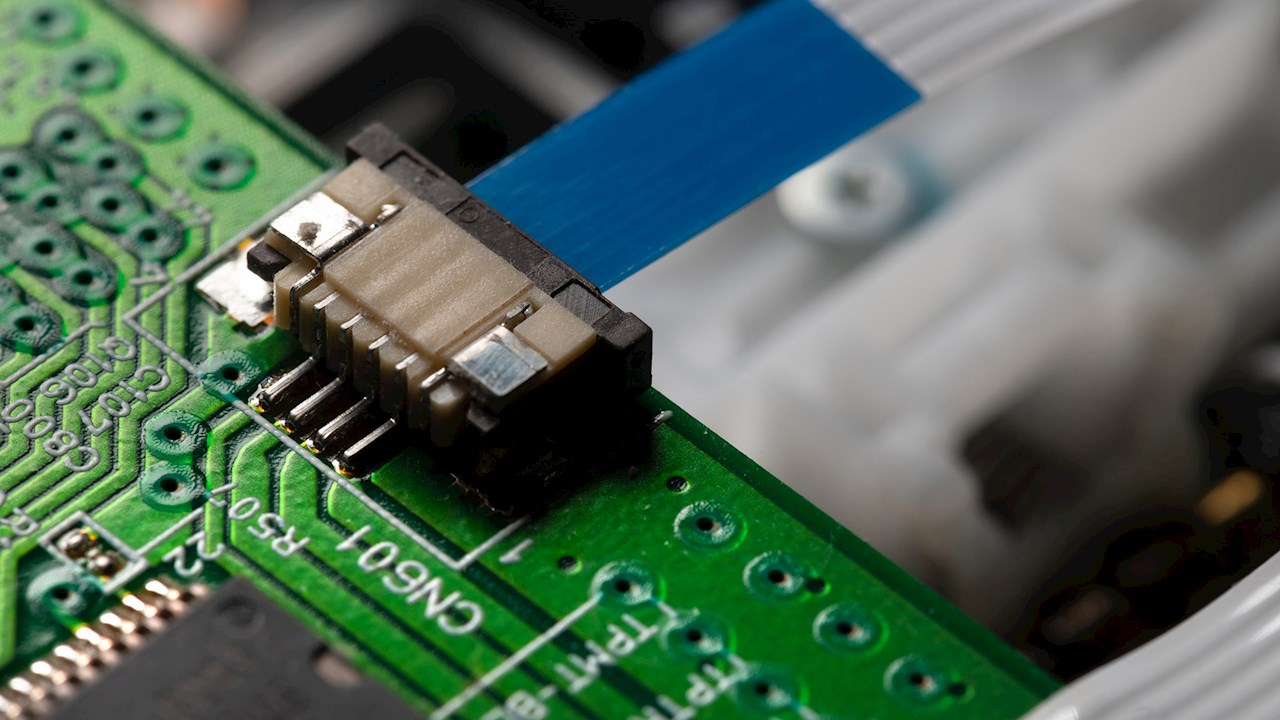

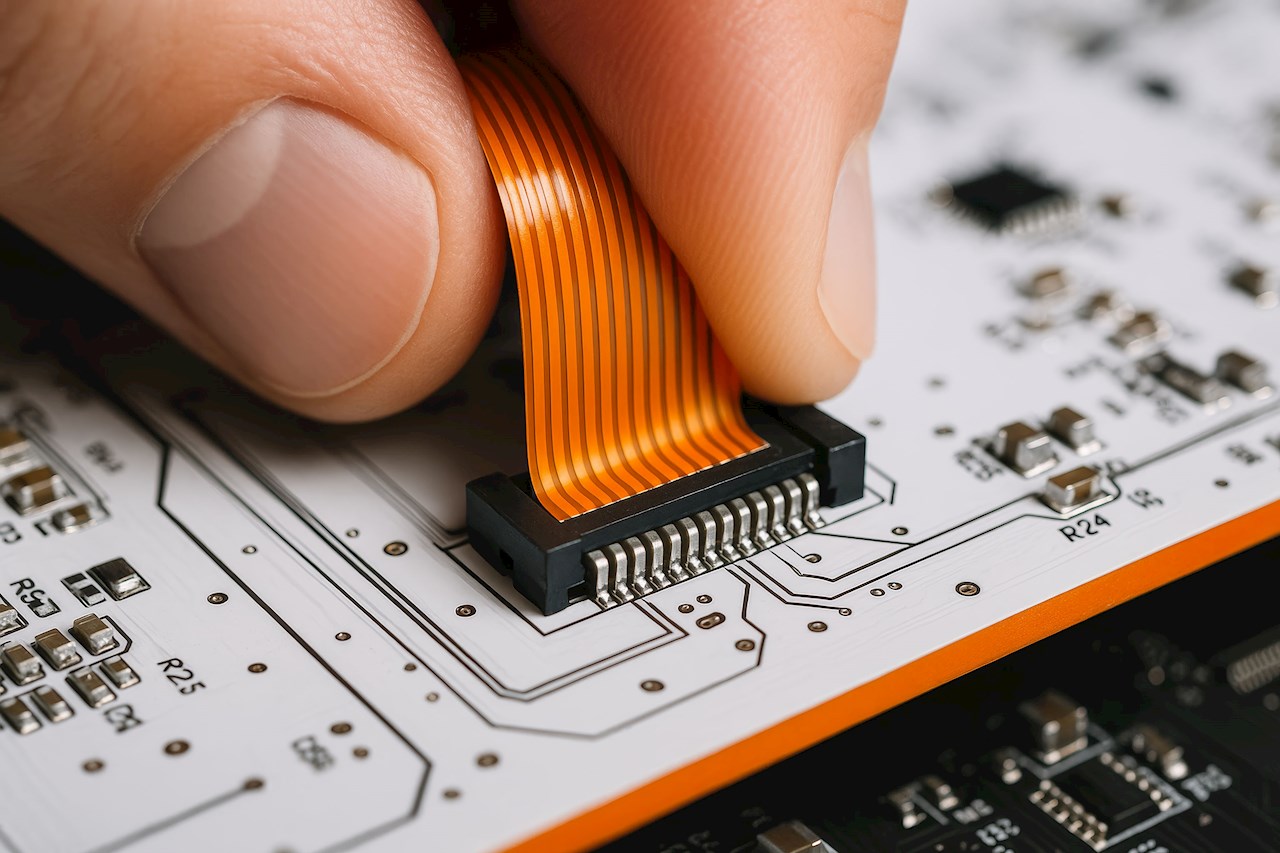

在该应用中,机器人负责将柔性电缆定位并插入板载连接器。通过力控功能,它能检测阻力并动态调整运动轨迹,避免损坏连接器或插针。力觉感知与智能视觉相结合,确保每次插入都在要求的容差范围内完美对齐。

该自动化组装站基于ABB OmniVance模块化平台构建,可轻松适配多种电缆类型。用户拥有三种模块化选择:集成视觉与力控功能的机器人模块、输送系统模块、以及用于预定位的功能模块,还可选择不同夹爪以适应特定电缆尺寸和形态。

借助ABB RobotStudio®软件,用户可离线开发、模拟和测试变更,实现更快速部署及不同产品切换的流畅转换。

成果:实现高良率与工艺灵活性的精密组装

初步测试表明,该系统可实现每边精确±0.25毫米的精度,连接器中心与插针中心最大允许偏差为±0.4毫米。这一容差范围,结合力控模块的响应速度和视觉系统的精确检测,保证了稳定可靠的性能,最大限度降低生产错误风险。

通过采用标准化解决方案,制造商实现了稳定的性能和更短的周期时间。该设置以28秒为目标周期时间,同时达成了速度与精度双重目标。力控与视觉技术的结合确保了98%的良率,并为每个周期提供清晰的质量检测。

模块化设计支持快速转换且极少的中断。切换不同电缆类型或电路板设计时,操作员只需更换相应夹爪或对齐治具。整个过程保持一致性,RobotStudio确保新参数可在上线前在虚拟环境中得到验证。

核心价值

随着电子行业持续走向小型化和更高连接密度,市场对高速、高精度组装工艺的需求日益增长。手动方式难以满足电动汽车电池连接器、可穿戴设备及医疗电子等应用所需的良率要求和质量标准。

ABB机器人解决方案让制造商能够同时获得两大优势:先进自动化带来的精密性,以及多品种生产环境所需的灵活性。这不仅使电缆组装过程达到性能目标,更具备可扩展、易维护的特性,从容应对未来产品的挑战。

欲了解更多信息,可联系我们