对于印刷电路板(PCB)制造商而言,要跟上电子设备设计的快速发展,就必须能够快速适应设计变更且不影响生产。主要挑战在于构建灵活且可扩展的生产线,以满足多样化的合格产品清单(QPL)需求,而无需每次都重新设计整个系统。

传统PCB生产往往存在自动化单元孤立、接口不统一的问题,导致改造速度缓慢,并降低了跨设施快速升级的潜力。

挑战:不灵活的系统导致返工成本高

确保PCB高效锁紧对于实现安全稳定的连接至关重要,可防止组件在运行过程中松动或断开。虽然许多连接器设计用于机器人自动化组装,但仍需关注机器人正确放置和锁紧连接器的能力,以最大限度降低生产错误风险。

某PCB制造商在为新产品变型扩大生产时,由于缺乏标准化的工作站,需要进行完整的站级重新设计。每个解决方案都必须定制,导致高昂的工程和集成成本、漫长的转换时间,以及有限的组件和工艺复用空间。解决方案开发所需的时间也造成了过度的停机和对生产的中断。

解决方案:灵活、标准化的机器人工作站

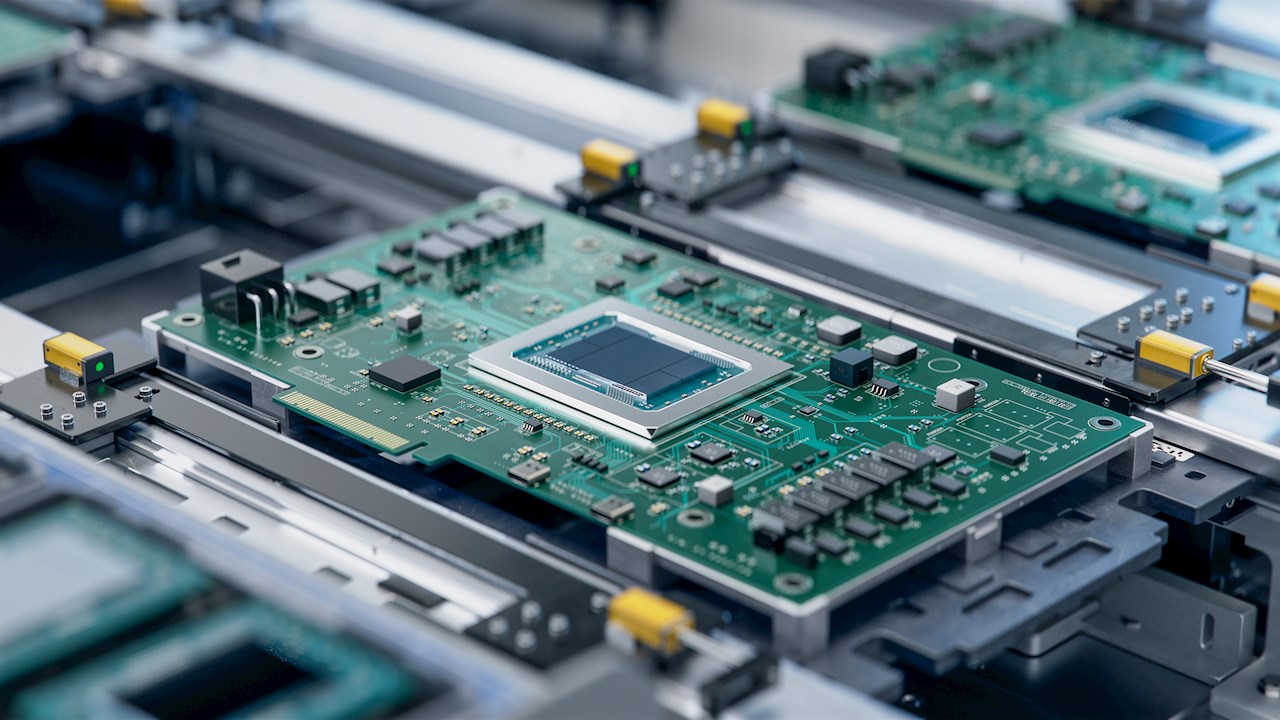

在此应用中,ABB IRB 1100工业机器人作为自动化解决方案的一部分被部署,旨在实现板对板连接器锁紧过程中柔性面板的高精度物料对齐和处理。该机器人紧凑的占地面积和领先的路径精度是创建模块化、可复用单元的关键因素,这些单元能够轻松适配多种PCB型号。

得益于精益的机械臂设计、更快的节拍速度以及8kg–9kg的负载选项等关键优势,IRB 1100成为以下操作的理想选择:

- 预压平柔性面板

- 精确定位组件以实现视觉引导拾取

- 在紧凑的单元布局中支持高吞吐量的24/7连续运行

成果:更快扩展,简化升级

通过标准化单元设计并集成IRB 1100,该制造商实现了:

- 更优可互换性:模块可在各应用间重复使用,只需极少的重新设计,简化了改造和升级流程,允许在模块级别轻松实施工艺变更,而不会造成重大中断

- 更快的改造:模块化设计能够快速实现工艺变更,无需完整的工作站重建,从而节省时间、成本并减少干扰

- 更高吞吐量:得益于ABB OmniCore™控制器提供的更快速度和精确运动控制,与同类机器人相比,节拍速度最多可缩短35%

- 紧凑轻量:IRB 1100占地面积减小10%,减轻了超过20%的重量,便于安装

核心价值

在PCB组装中,敏捷性与精度缺一不可。模块化自动化系统与IRB 1100的结合有助于同时实现这两点,使制造商能够灵活扩展,并在快速变化的电子市场中保持竞争力。

了解更多有关 IRB 1100 相关信息

欲了解更多信息,请联系我们